ثني الأنابيب التعريفي

ما هو الانحناء التعريفي?

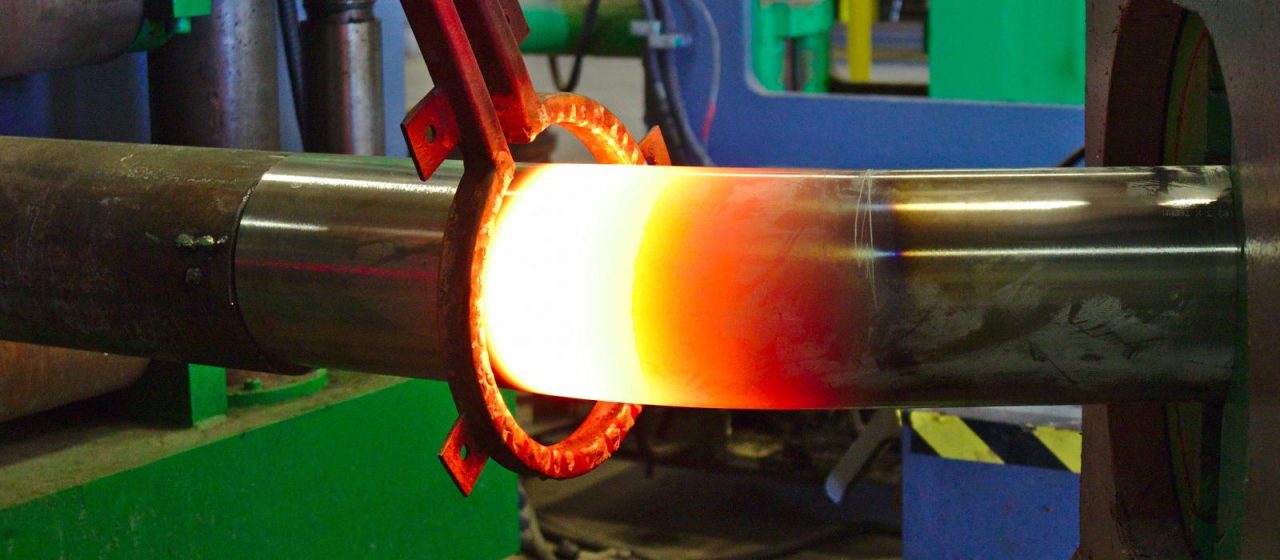

الثني الحثي هو طريقة دقيقة وفعالة لثني الأنابيب والمواسير باستخدام التسخين الموضعي. تستخدم هذه التقنية ملفًا كهربائيًا لتوليد مجال كهرومغناطيسي يقوم بتسخين قسم معين من الأنبوب أو الأنبوب. بمجرد وصول المادة إلى درجة الحرارة المناسبة, يتم رسمه من خلال آلية الانحناء لتحقيق الزاوية ونصف القطر المطلوب. ثم يتم تبريد القسم الساخن بسرعة, عادة باستخدام الماء أو تبريد الهواء, لضبط الانحناء في مكانه.

ما هي المواد التي يمكن استخدامها?

يمكن تطبيق الانحناء التعريفي على مجموعة واسعة من المواد, مشتمل:

- الكربون الصلب: يشيع استخدامها في البناء, خطوط الأنابيب, والتصنيع.

- الفولاذ المقاوم للصدأ: يفضل في الصناعات التي تتطلب مقاومة للتآكل, مثل تجهيز الأغذية والأدوية.

- خليط معدني: تستخدم للتطبيقات عالية القوة, بما في ذلك قطاعات الطيران والسيارات.

- الألومنيوم: تم اختياره لخصائصه خفيفة الوزن ويستخدم في النقل والتطبيقات الهيكلية.

- النحاس وسبائك النحاس: تستخدم في السباكة, الكهرباء, وأنظمة التدفئة والتهوية وتكييف الهواء (HVAC)..

- التيتانيوم: يعمل في مجال الطيران, أجهزة طبية, والتطبيقات الهندسية عالية الأداء.

إن تعدد الاستخدامات في توافق المواد يجعل الانحناء التعريفي مناسبًا للاحتياجات الصناعية المتنوعة.

لماذا استخدام الانحناء التعريفي?

يوفر الانحناء التعريفي العديد من المزايا مقارنة بطرق الانحناء التقليدية:

- الانضباط و الدقة: يضمن التسخين الموضعي الحد الأدنى من التشوه والدقة العالية في تحقيق زاوية الانحناء ونصف القطر المطلوبين.

- كفاءة: العملية سريعة, تقليل أوقات الإنتاج وزيادة الإنتاجية.

- جودة: الانحناء التعريفي ينتج سلسًا, انحناءات خالية من التجاعيد مع الحد الأدنى من ترقق أو تسطيح جدران الأنابيب.

- براعه: مناسبة لمجموعة واسعة من المواد وأحجام الأنابيب.

- فعاله من حيث التكلفه: يقلل من الحاجة إلى اللحام وتصنيع قطاعات متعددة, خفض تكاليف العمالة والمواد.

- تقليل الضغوط المتبقية: تعمل عملية التسخين والتبريد التي يتم التحكم فيها على تقليل الضغوط المتبقية, تعزيز السلامة الهيكلية للأنابيب عازمة.

- فوائد بيئية: تتميز هذه العملية بالكفاءة في استخدام الطاقة ويمكن إجراؤها بأقل قدر من النفايات والانبعاثات.

تتضمن بعض الفوائد الرئيسية للثني التعريفي:

- دقة عالية: يسمح الانحناء التعريفي بتفاوتات ضيقة ودقة قابلة للتكرار, ضرورية للتطبيقات الهامة.

- الانحناءات الناعمة: هذه التقنية تنتج على نحو سلس, انحناءات جمالية دون تموجات أو مكامن الخلل.

- سلامة المواد: يحافظ على الخواص الميكانيكية والبنية المعدنية للمادة.

- المرونة في التصميم: تمكن من هندسة الانحناء المعقدة التي يصعب تحقيقها باستخدام طرق أخرى.

- انخفاض اللحام: يقلل من الحاجة إلى وصلات اللحام, والتي يمكن أن تكون نقاط ضعف في خط الأنابيب.

- توفير في التكاليف: انخفاض تكاليف العمالة والمواد بسبب انخفاض متطلبات اللحام والتصنيع.

- كفاءة الوقت: أوقات إنتاج أسرع مقارنة بطرق الثني التقليدية.

- أمان: تعتبر هذه العملية أكثر أمانًا للمشغلين نظرًا لبيئة التسخين الخاضعة للرقابة.

بعض الصناعات الأكثر شيوعًا التي تتطلب الانحناء التعريفي هي:

- النفط والغاز: يستخدم على نطاق واسع في بناء خطوط الأنابيب والتطبيقات البحرية لثني الأنابيب بزوايا دقيقة.

- توليد الطاقة: حاسم في إنتاج خطوط الأنابيب والقنوات النووية, الحرارية, ومحطات الطاقة الكهرومائية.

- السيارات: ضروري لتصنيع أنظمة العادم, أقفاص لفة, والمكونات الهيكلية.

- الفضاء الجوي: يستخدم لإنشاء أنظمة الأنابيب المعقدة والمكونات الهيكلية التي تتطلب دقة وقوة عالية.

- بناء: تطبق في إنشاء العناصر الهيكلية, الدرابزين, والميزات المعمارية.

- بناء السفن: يستخدم في تشكيل الأنابيب والمجاري للتطبيقات البحرية, بما في ذلك أنظمة الصابورة وعوادم المحرك.

- التدفئة والتهوية وتكييف الهواء: يتم استخدام الانحناء التعريفي لتصنيع مجاري الهواء وأنظمة الأنابيب للتدفئة, تنفس, وتكييف الهواء.

- الأغذية والمشروبات: يستخدم في إنشاء أنظمة الأنابيب الصحية التي تتطلب السلاسة, الانحناءات النظيفة.

- المستحضرات الصيدلانية: يستخدم في إنتاج أنظمة الأنابيب التي تتطلب معايير نظافة عالية.

- المعالجة الكيميائية: يتم تطبيقه في إنشاء خطوط الأنابيب ومعدات المعالجة التي يجب أن تتحمل البيئات المسببة للتآكل.

نظرة مفصلة عن الانحناء التعريفي

1. وصف العملية

يتضمن الانحناء التعريفي عدة خطوات أساسية:

- التدفئة: يتم وضع الأنبوب أو الأنبوب داخل ملف الحث, الذي يولد المجال الكهرومغناطيسي. يستحث هذا المجال تيارات إيدي داخل المادة, مما يؤدي إلى تسخينه بسرعة وبشكل موحد على طول القسم المستهدف.

- الانحناء: بمجرد وصول المادة إلى درجة الحرارة المطلوبة (عادة ما بين 800 درجة مئوية إلى 1000 درجة مئوية للفولاذ), يتم رسمه من خلال ذراع الانحناء أو نظام الأسطوانة الذي يطبق القوة المطلوبة لتحقيق الانحناء.

- تبريد: يتم إخماد الجزء المنحني على الفور باستخدام الماء أو الهواء, الذي يبرد المادة بسرعة ويحدد الانحناء. هذا التبريد السريع

كان استخدام أكوام الأنابيب في بناء الأساس خيارا شائعا لسنوات عديدة. تستخدم أكوام الأنابيب لنقل حمولة الهيكل إلى أعمق, طبقة أكثر استقرارا من التربة أو الصخور.

فوائد دعامات الأنابيب يوفر استخدام دعامات الأنابيب في البناء العديد من المزايا الملحوظة: القوة والقدرة على التحمل: تشتهر دعامات الأنابيب بنسبة القوة العالية إلى الوزن. تقوم الأنابيب المترابطة بتوزيع الأحمال بالتساوي, مما أدى إلى هيكل قوي وموثوق. وهذا يسمح ببناء مسافات كبيرة دون الحاجة إلى أعمدة أو كمرات دعم زائدة.

يعتمد معيار الأنابيب غير الملحومة لنقل السوائل على البلد أو المنطقة التي تتواجد فيها, وكذلك التطبيق المحدد. لكن, بعض المعايير الدولية المستخدمة على نطاق واسع للأنابيب غير الملحومة لنقل السوائل هي: أستم A106: هذه هي المواصفة القياسية لأنابيب الصلب الكربوني غير الملحومة للخدمة في درجات الحرارة العالية في الولايات المتحدة. ويستخدم عادة في محطات الطاقة, المصافي, والتطبيقات الصناعية الأخرى حيث توجد درجات حرارة وضغوط عالية. ويغطي الأنابيب في الدرجات أ, ب, و ج, مع خصائص ميكانيكية مختلفة اعتمادا على الصف. API 5L: هذه هي المواصفات القياسية لأنابيب الخطوط المستخدمة في صناعة النفط والغاز. ويغطي الأنابيب الفولاذية الملحومة وغير الملحومة لأنظمة نقل خطوط الأنابيب, بما في ذلك أنابيب لنقل الغاز, الماء, والنفط. تتوفر أنابيب API 5L بدرجات مختلفة, مثل X42, X52, X60, وX65, اعتمادا على خصائص المواد ومتطلبات التطبيق. أستم A53: هذه هي المواصفة القياسية للأنابيب الفولاذية المجلفنة السوداء والملحومة بالغمس الساخن المستخدمة في مختلف الصناعات., بما في ذلك تطبيقات نقل السوائل. ويغطي الأنابيب في درجتين, أ و ب, مع خصائص ميكانيكية مختلفة والاستخدامات المقصودة. من 2448 / في 10216: هذه هي المعايير الأوروبية للأنابيب الفولاذية غير الملحومة المستخدمة في تطبيقات نقل السوائل, بما في ذلك الماء, غاز, والسوائل الأخرى. اقرأ أكثر

تم تصميم الأنابيب غير الملحومة الناقلة للسوائل لمقاومة أنواع مختلفة من التآكل اعتمادًا على المادة المستخدمة والتطبيق المحدد. تشمل بعض أنواع التآكل الأكثر شيوعًا والتي تم تصميم هذه الأنابيب لمقاومتها: التآكل الموحد: هذا هو النوع الأكثر شيوعا من التآكل, حيث يتآكل كامل سطح الأنبوب بشكل موحد. لمقاومة هذا النوع من التآكل, غالبًا ما تكون الأنابيب مصنوعة من مواد مقاومة للتآكل, مثل الفولاذ المقاوم للصدأ أو المبطنة بطبقات واقية. التآكل الجلفاني: يحدث هذا عندما يكون معدنان مختلفان على اتصال مع بعضهما البعض في وجود المنحل بالكهرباء, مما يؤدي إلى تآكل المعدن الأكثر نشاطا. لمنع التآكل كلفاني, يمكن تصنيع الأنابيب من معادن مماثلة, أو يمكن عزلها عن بعضها البعض باستخدام المواد العازلة أو الطلاءات. تأليب التآكل: الحفر هو شكل موضعي من التآكل يحدث عندما تصبح المناطق الصغيرة على سطح الأنبوب أكثر عرضة للهجوم, مما يؤدي إلى تكوين حفر صغيرة. يمكن منع هذا النوع من التآكل باستخدام مواد ذات مقاومة عالية للتنقر, مثل سبائك الفولاذ المقاوم للصدأ مع إضافة الموليبدينوم, أو عن طريق تطبيق الطلاءات الواقية. تآكل الشقوق: يحدث تآكل الشقوق في المساحات الضيقة أو الفجوات بين سطحين, هذه اقرأ أكثر

شاشات سلكية إسفين, تُعرف أيضًا باسم شاشات الأسلاك الشخصية, تُستخدم بشكل شائع في مختلف الصناعات لقدراتها الفائقة على الفحص. وهي مصنوعة من سلك على شكل مثلث,

2 7/8في J55 K55، تعتبر أنابيب غلاف الآبار المثقبة واحدة من المنتجات الأساسية للصلب, يمكن استخدامها للمياه, زيت, حقول حفر آبار الغاز. يمكن توفير السماكة من 5.51 إلى 11.18 ملم بناءً على عمق بئر العميل والخواص الميكانيكية المطلوبة. عادة يتم تزويدهم بوصلة خيطية, مثل نيو أو الاتحاد الأوروبي, والتي سيكون من الأسهل تثبيتها في الموقع. يتوفر طول أنابيب الغلاف المثقبة من 3 إلى 12 مترًا لارتفاعات منصات الحفر المختلفة للعميل. يتم أيضًا تخصيص قطر الثقب والمنطقة المفتوحة على السطح. قطر الثقب الشائع هو 9 ملم, 12مم, 15مم, 16مم, 19مم, إلخ.