Los pilotes de tubos de acero son un componente esencial en la construcción de cimientos profundos, puentes, plataformas marinas, y varias otras estructuras. El acero se clasifica en varios grados y tipos según su composición química., propiedades mecánicas, y métodos de fabricación. En este articulo, Discutiremos los diferentes tipos de materiales de acero utilizados para pilotes de tubos de acero., incluyendo sus propiedades, ventajas, y aplicaciones.

1. Acero carbono

El acero al carbono es el tipo más común de acero utilizado para pilotes de tuberías. Se divide en tres categorías principales según el contenido de carbono.: acero dulce o bajo en carbono, acero de medio carbono, y acero con alto contenido de carbono.

1.1 Acero dulce o bajo en carbono

El acero dulce tiene un contenido de carbono de hasta 0.30%. Es conocido por su excelente soldabilidad., ductilidad, y costo relativamente bajo. Algunos grados comunes utilizados para pilotes de tuberías incluyen:

- ASTM A36: Un acero estructural popular con un límite elástico mínimo de 36,000 psi.

- ASTM A283: Un nivel bajo a intermedio resistencia a la tracción Acero al carbono adecuado para fines estructurales generales..

1.2 Acero de medio carbono

El acero de medio carbono contiene entre 0.30% y 0.60% carbono y es más fuerte y duro que el acero con bajo contenido de carbono. Algunos grados comunes utilizados para pilotes de tuberías incluyen:

- ASTM A572: Una alta resistencia, Acero de baja aleación con soldabilidad y conformabilidad mejoradas..

- ASTM A529: Un carbono medio, acero al manganeso con buena resistencia, ductilidad, y soldabilidad.

1.3 Acero de alto carbono

El acero con alto contenido de carbono contiene entre 0.60% y 1.00% carbón, haciéndolo más duro y resistente que el acero con contenido medio de carbono. Es menos dúctil y más difícil de soldar., por lo que se usa menos comúnmente para pilotes de tubería.

Estándar API de ACERO AL CARBONO.

| Grado de acero según EN10219-1 | Límite elástico mínimo Reh (T≤16mm) N/mm2 | Límite elástico mínimo Reh (16≤T≤40mm) N/mm2 | Resistencia máxima a la tracción mínima Rm (3≤T≤40mm) N/mm2 | Alargamiento mínimo (T≤40mm) % |

| S235JRH | 235 | 225 | 340-47- | 22 |

| S275JOH/J2H | 275 | 265 | 410-560 | 20 |

| S355JOH/JEH | 355 | 345 | 490-630 | 20 |

| S420MH | 420 | 400 | 500-660 | 19 |

| S460MH | 460 | 440 | 530-720 | 17 |

| Grado de acero según API5L,PSL1 | Límite elástico mínimo Reh N/mm2 | Resistencia máxima a la tracción mínima Rm N/mm2 | Alargamiento mínimo % | |

| B | 245 | 415 | 23 | |

| X42 | 290 | 415 | 23 | |

| X46 | 320 | 435 | 22 | |

| X52 | 360 | 460 | 21 | |

| X56 | 390 | 490 | 19 | |

| X60 | 415 | 520 | 18 | |

| X65 | 450 | 535 | 19 | |

| X70 | 485 | 570 | 17 | |

| 1)PSL:Nivel de especificación del producto | ||||

| 2)t:Espesor | ||||

| 3)Depende del área de la sección transversal de la pieza de prueba de tracción | ||||

europeo tubos de acero

| Grado de acero según EN10219-1 | C máx% | Mn máx. % | P máx. % | S máx. % | Si Max % | N máx. % | CEV máx. % |

| S235JRH | 0.17 | 1.40 | 0.045 | 0.045 | – | 0.009 | 0.35 |

| S275JOH/J2H | 0.20 | 1.50 | 0.040 | 0.040 | – | 0.009 | 0.40 |

| S355JOH/JEH | 0.22 | 1.60 | 0.040 | 0.040 | 0.55 | 0.009 | 0.45 |

| S420MH | 0.16 | 1.70 | 0.035 | 0.030 | 0.50 | 0.020 | 0.43 |

| S460MH | 0.16 | 1.70 | 0.035 | 0.030 | 0.60 | 0.025 | – |

| Grado de acero según API5L,PSL1 | C máx% | Mn máx. % | P máx. % | S máx. % | Ti+V+Nb máx. % | ||

| B | 0.26 | 1.20 | 0.030 | 0.030 | 0.15 | ||

| X42 | 0.26 | 1.30 | 0.030 | 0.030 | 0.15 | ||

| X46 | 0.26 | 1.40 | 0.030 | 0.030 | 0.15 | ||

| X52 | 0.26 | 1.40 | 0.030 | 0.030 | 0.15 | ||

| X56 | 0.26 | 1.40 | 0.030 | 0.030 | 0.15 | ||

| X60 | 0.26 | 1.40 | 0.030 | 0.030 | 0.15 | ||

| X65 | 0.26 | 1.45 | 0.030 | 0.030 | 0.15 | ||

| X70 | 0.26 | 1.65 | 0.030 | 0.030 | 0.15 |

1) Según API 5L: Por cada reducción de 0.01% por debajo del contenido máximo de carbono especificado, un incremento de 0.05% Se permite un contenido de manganeso por encima del máximo especificado., hasta un máximo de 1.50% para grados X42 a X52, 1.65% para X56 a X65 y 2.00% para X70

2)A no ser que se acuerde de otra manera, la suma de los contenidos de niobio y vanadio será ≤ 0.06 %.

3) A no ser que se acuerde de otra manera

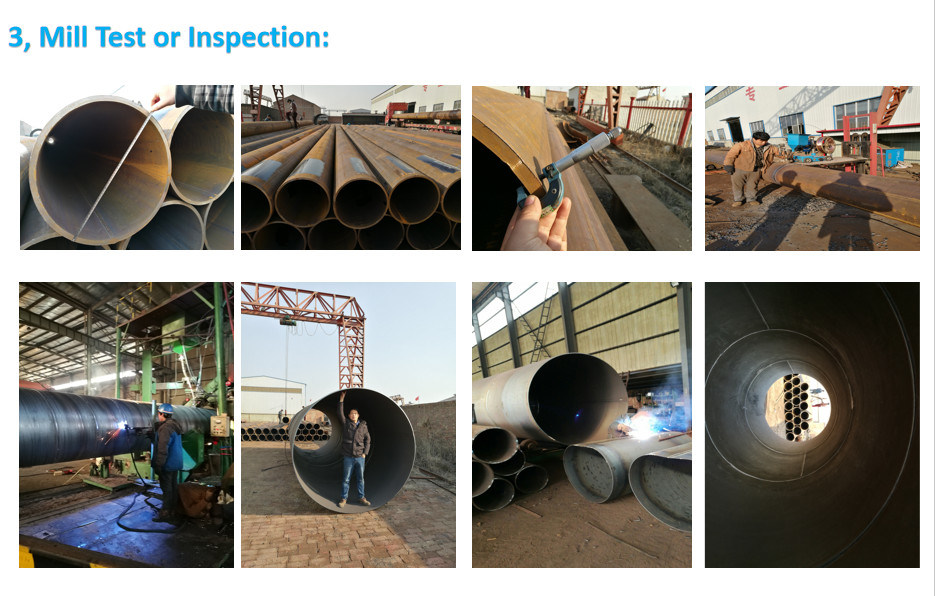

Tolerancias dimensionales para pilotes de tuberías.

| Estándar | Diámetro exterior D | Espesor de pared T | Rectitud | falta de redondez | Masa | Altura máxima del cordón de soldadura | |||

| EN10219-2 | +/-1% Máx. +/-10,0 mm | +/-1% Máx. +/-2,0 mm | 0.20% de longitud total | +/-2% | +/-6% | T≤14,2 mm:3.5mmT >14.2milímetros:4.8milímetros | |||

| API5LISO3183 | ≤1422mm | +/-0.5% ≤4,0 mm | <15.0milímetros:+/-10% ≥ 15.0 milímetros:+/-1.5milímetros | 0.20% de longitud total | D/t≤75D<1422milímetros | +/-1.5% ≤15,0 mm | +10% -3.5% | T≤13.0mm:3.5mmT >13.0milímetros:4.8milímetros | |

| >1422milímetros | Según lo acordado | Demás | Según lo acordado | ||||||

2. Aleación de acero

El acero aleado es un tipo de acero donde otros elementos, como el cromo, níquel, y molibdeno, Se añaden para mejorar sus propiedades mecánicas y resistencia a la corrosión.. Algo comun grados de acero aleado utilizados para pilotes de tuberías incluyen:

- ASTM A588: Una alta resistencia, bajo-aleación de acero con excelente resistencia a la corrosión atmosférica.

- ASTM A690: Una alta resistencia, Acero de baja aleación con resistencia a la corrosión mejorada en ambientes marinos..

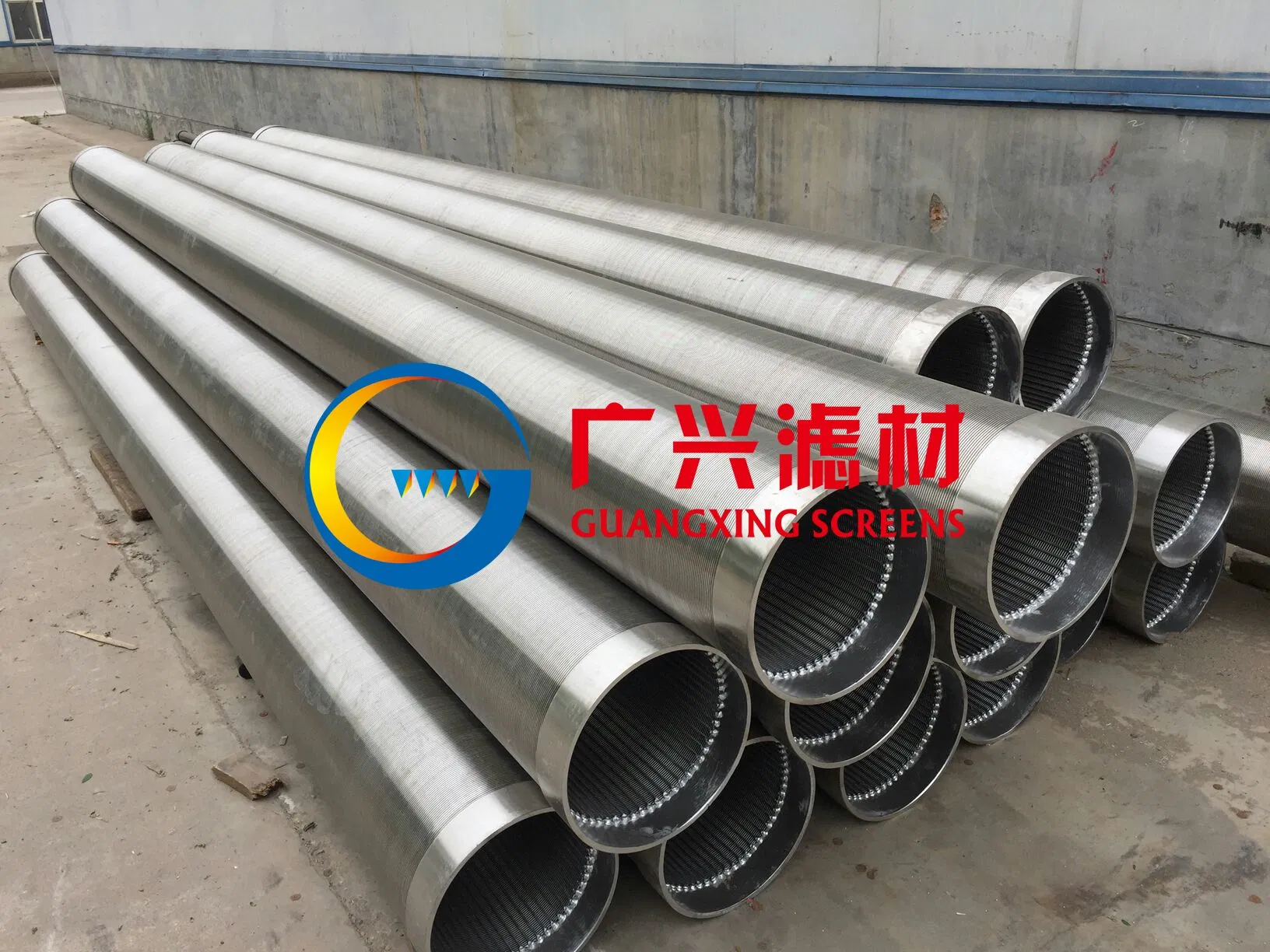

3. Acero inoxidable

El acero inoxidable es un tipo de acero que contiene al menos 10.5% cromo, lo que le confiere una excepcional resistencia a la corrosión. A menudo se utiliza en entornos donde la corrosión es un problema., como aplicaciones marinas o costeras. Algunos grados comunes de acero inoxidable utilizados para pilotes de tuberías incluyen:

- 304/304l: Un popular acero inoxidable austenítico con buena resistencia a la corrosión y propiedades mecánicas..

- 316/316l: Otro acero inoxidable austenítico con mayor resistencia a la corrosión que 304, particularmente en ambientes de cloruro.

4. Alta resistencia y baja aleación (HSLA) Acero

El acero HSLA es un tipo de acero aleado con una pequeña cantidad de elementos de aleación, lo que aumenta significativamente su resistencia en comparación con el acero al carbono. Está diseñado para tener mejores propiedades mecánicas., resistencia a la corrosión, y soldabilidad. Algunos grados de acero HSLA comunes utilizados para pilotes de tuberías incluyen:

- ASTM A572: Como se mencionó anteriormente, este grado ofrece alta resistencia, soldabilidad mejorada, y formabilidad.

- ASTM A709: Una alta resistencia, Acero de baja aleación utilizado principalmente para la construcción de puentes..

5. Acero resistente a la intemperie

Acero resistente a la intemperie, también conocido como Corten acero, Es un tipo de acero que desarrolla una capa protectora de óxido cuando se expone a las condiciones atmosféricas.. Esta capa protege el acero de una mayor corrosión., eliminando la necesidad de pintura u otros recubrimientos protectores. Algunas erosiones comunes Grados de acero utilizados para pilotes de tuberías. incluir:

- ASTM A588: Como se mencionó anteriormente, Este grado ofrece una excelente resistencia a la corrosión atmosférica y alta resistencia..

- ASTM A847: Una alta resistencia, Acero de baja aleación con mayor resistencia a la corrosión en comparación con el acero al carbono..

En conclusión, Hay varios tipos de materiales de acero disponibles para pilotes de tubos de acero., cada uno con sus propiedades y aplicaciones únicas. La selección del material de acero apropiado depende de factores como la resistencia requerida., resistencia a la corrosión, soldabilidad, y costo. Comprendiendo las propiedades y aplicaciones de estos materiales de acero., Los ingenieros y contratistas pueden tomar decisiones informadas para garantizar el éxito de sus proyectos..