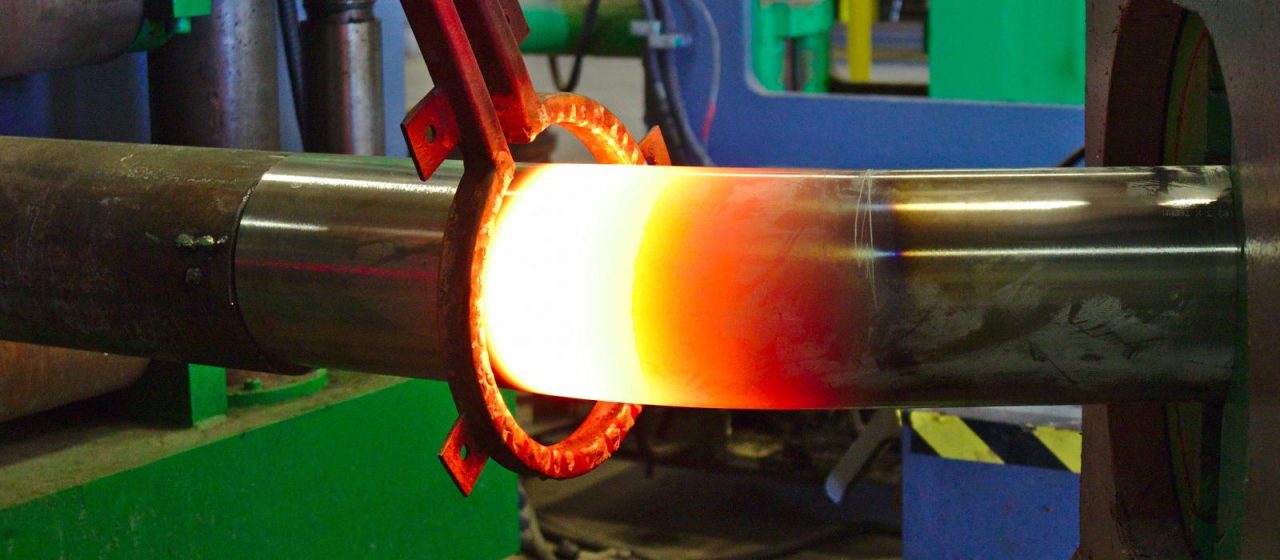

Doblado de tubos por inducción

¿Qué es la flexión por inducción??

El doblado por inducción es un método preciso y eficiente para doblar tuberías y tubos mediante calentamiento localizado.. Esta técnica emplea una bobina eléctrica para generar un campo electromagnético que calienta una sección específica de la tubería o tubo.. Una vez que el material alcanza la temperatura adecuada, se dibuja a través de un mecanismo de flexión para lograr el ángulo y radio deseados. Luego, la sección calentada se enfría rápidamente., Normalmente se utiliza enfriamiento con agua o aire., para colocar la curva en su lugar.

¿Qué material se puede utilizar??

El doblado por inducción se puede aplicar a una amplia gama de materiales., incluido:

- Acero carbono: Comúnmente utilizado en la construcción., tuberías, y fabricación.

- Acero inoxidable: Preferido en industrias que requieren resistencia a la corrosión., como procesamiento de alimentos y productos farmacéuticos.

- Aleación de acero: Utilizado para aplicaciones de alta resistencia., incluidos los sectores aeroespacial y automotriz.

- Aluminio: Elegido por sus propiedades livianas y utilizado en aplicaciones estructurales y de transporte..

- Cobre y aleaciones de cobre: Utilizado en fontanería., eléctrico, y sistemas HVAC.

- Titanio: Empleado en el sector aeroespacial, dispositivos médicos, y aplicaciones de ingeniería de alto rendimiento.

La versatilidad en la compatibilidad de materiales hace que el doblado por inducción sea adecuado para diversas necesidades industriales..

¿Por qué utilizar el doblado por inducción??

El doblado por inducción ofrece varias ventajas sobre los métodos de doblado tradicionales.:

- Precisión y exactitud: El calentamiento localizado garantiza una deformación mínima y una alta precisión para lograr el ángulo y radio de curvatura deseados..

- Eficiencia: El proceso es rápido, Reducir los tiempos de producción y aumentar el rendimiento..

- Calidad: La flexión por inducción produce, Curvas sin arrugas con un mínimo adelgazamiento o aplanamiento de las paredes de la tubería..

- Versatilidad: Adecuado para una amplia gama de materiales y tamaños de tuberías.

- Económico: Reduce la necesidad de soldar y fabricar múltiples segmentos., Reducir los costos de mano de obra y materiales..

- Tensiones residuales reducidas: El proceso controlado de calentamiento y enfriamiento minimiza las tensiones residuales., mejorar la integridad estructural de los tubos doblados.

- Beneficios ambientales: El proceso es energéticamente eficiente y se puede realizar con un mínimo de residuos y emisiones..

Algunos de los principales beneficios del doblado por inducción incluyen:

- Alta precisión: El doblado por inducción permite tolerancias estrictas y precisión repetible, esencial para aplicaciones críticas.

- Curvas suaves: La técnica produce suaves., Curvas estéticamente agradables sin ondulaciones ni torceduras..

- Integridad de materiales: Mantiene las propiedades mecánicas y estructura metalúrgica del material..

- Flexibilidad en el diseño: Permite geometrías de flexión complejas que son difíciles de lograr con otros métodos..

- Soldadura reducida: Disminuye la necesidad de uniones soldadas., que pueden ser puntos débiles en una tubería.

- Ahorro de costes: Menores costos de mano de obra y materiales debido a menos requisitos de soldadura y fabricación..

- Eficiencia del tiempo: Tiempos de producción más rápidos en comparación con los métodos de doblado tradicionales.

- Seguridad: El proceso es más seguro para los operadores debido al entorno de calefacción controlado..

Algunas de las industrias más comunes donde se necesita el doblado por inducción son:

- Petróleo y gas: Se utiliza ampliamente en la construcción de tuberías y aplicaciones costa afuera para doblar tuberías en ángulos precisos..

- Generación de energía: Crítico en la producción de tuberías y conductos para energía nuclear., térmico, y centrales hidroeléctricas.

- Automotor: Esencial para la fabricación de sistemas de escape., jaulas antivuelco, y componentes estructurales.

- Aeroespacial: Se utiliza para crear sistemas de tubos complejos y componentes estructurales que requieren alta precisión y resistencia..

- Construcción: Aplicado en la creación de elementos estructurales., pasamanos, y características arquitectónicas.

- Construcción naval: Utilizado en la formación de tuberías y conductos para aplicaciones marinas., incluyendo sistemas de lastre y escapes de motores.

- climatización: El doblado por inducción se utiliza para fabricar conductos y sistemas de tuberías para calefacción., ventilación, y aire acondicionado.

- Alimentos y bebidas: Empleado en la creación de sistemas de tuberías sanitarias que requieren, curvas limpias.

- Productos farmacéuticos: Utilizado en la producción de sistemas de tuberías que requieren altos estándares de limpieza..

- Procesamiento químico: Aplicado en la creación de tuberías y equipos de procesamiento que deben soportar ambientes corrosivos..

Descripción detallada del doblado por inducción

1. Descripción del proceso

La flexión por inducción implica varios pasos clave:

- Calefacción: La tubería o tubo se coloca dentro de una bobina de inducción., que genera un campo electromagnético. Este campo induce corrientes parásitas dentro del material., haciendo que se caliente rápida y uniformemente a lo largo de la sección objetivo.

- Doblamiento: Una vez que el material alcance la temperatura deseada (normalmente entre 800°C y 1000°C para aceros), Se dibuja a través de un brazo doblador o un sistema de rodillos que aplica la fuerza requerida para lograr la curvatura..

- Enfriamiento: La sección doblada se enfría inmediatamente con agua o aire., que enfría rápidamente el material y establece la curvatura. Este rápido enfriamiento

El uso de pilotes tubulares en la construcción de cimientos ha sido una opción popular durante muchos años.. Los pilotes tubulares se utilizan para transferir la carga de una estructura a un lugar más profundo., capa más estable de suelo o roca.

Beneficios de las armaduras de tuberías El uso de armaduras de tuberías en la construcción ofrece varias ventajas notables: Resistencia y capacidad de carga: Las armaduras de tuberías son reconocidas por su alta relación resistencia-peso.. Los tubos interconectados distribuyen las cargas uniformemente., dando como resultado una estructura robusta y confiable. Esto permite la construcción de grandes luces sin la necesidad de excesivas columnas o vigas de soporte..

El estándar para tuberías sin costura para el transporte de fluidos depende del país o región en el que se encuentre., así como la aplicación específica. Sin embargo, Algunas normas internacionales ampliamente utilizadas para tuberías sin costura para el transporte de fluidos son: ASTM A106: Esta es una especificación estándar para tubos de acero al carbono sin costura para servicio de alta temperatura en los Estados Unidos.. Se utiliza comúnmente en plantas de energía., refinerías, y otras aplicaciones industriales donde están presentes altas temperaturas y presiones. Cubre tuberías en grados A., B, y C, con propiedades mecánicas variables según el grado. API 5L: Esta es una especificación estándar para tuberías utilizadas en la industria del petróleo y el gas.. Cubre tubos de acero soldados y sin costura para sistemas de transporte por tuberías., incluyendo tuberías para transportar gas, agua, y aceite. Las tuberías API 5L están disponibles en varios grados., como X42, X52, X60, y X65, dependiendo de las propiedades del material y los requisitos de aplicación. ASTM A53: Esta es una especificación estándar para tubos de acero galvanizados en caliente y negros sin costura y soldados utilizados en diversas industrias., incluidas aplicaciones de transporte de fluidos. Cubre tuberías en dos grados., A y B, con diferentes propiedades mecánicas y usos previstos. DE 2448 / EN 10216: Estas son las normas europeas para tubos de acero sin costura utilizados en aplicaciones de transporte de fluidos., incluyendo agua, gas, y otros fluidos. Leer más

Las tuberías sin costura para el transporte de fluidos están diseñadas para resistir varios tipos de corrosión según el material utilizado y la aplicación específica.. Algunos de los tipos más comunes de corrosión que estas tuberías están diseñadas para resistir incluyen: Corrosión uniforme: Este es el tipo de corrosión más común., donde toda la superficie de la tubería se corroe uniformemente. Para resistir este tipo de corrosión, Las tuberías suelen estar hechas de materiales resistentes a la corrosión., como acero inoxidable o revestidos con revestimientos protectores. Corrosión galvánica: Esto ocurre cuando dos metales diferentes están en contacto entre sí en presencia de un electrolito., lo que lleva a la corrosión del metal más activo. Para prevenir la corrosión galvánica, Las tuberías pueden estar hechas de metales similares., o pueden aislarse entre sí mediante materiales o revestimientos aislantes. Corrosión por picadura: Las picaduras son una forma localizada de corrosión que ocurre cuando áreas pequeñas en la superficie de la tubería se vuelven más susceptibles al ataque., conduciendo a la formación de pequeños hoyos. Este tipo de corrosión se puede prevenir utilizando materiales con alta resistencia a las picaduras., como aleaciones de acero inoxidable con molibdeno añadido, o aplicando recubrimientos protectores. Corrosión por grietas: La corrosión por grietas ocurre en espacios estrechos o espacios entre dos superficies., semejante Leer más

Cribas de alambre tipo cuña, también conocido como pantallas de alambre de perfil, Se utilizan comúnmente en diversas industrias por sus capacidades de detección superiores.. Están construidos con alambre de forma triangular.,

2 7/8En J55 K55, la tubería de revestimiento de pozo perforado es uno de los principales productos de acero que fabricamos., se pueden usar para agua, aceite, campos de perforación de pozos de gas. Los espesores se pueden suministrar desde 5,51 a 11,18 mm según la profundidad del pozo del cliente y las propiedades mecánicas requeridas.. Normalmente están provistos de conexión roscada., como NUE o EUE, que será más fácil de instalar en el sitio. La longitud de los tubos de revestimiento perforados de 3 a 12 m está disponible para las diferentes alturas de las plataformas de perforación del cliente.. El diámetro del orificio y el área abierta en la superficie también se personalizan. Los diámetros de agujero más populares son 9 mm., 12milímetros, 15milímetros, 16milímetros, 19milímetros, etc..