Tubo dell'involucro perforato: Un'analisi completa dei prodotti, Manifatturiero, e applicazioni

introduzione

I tubi con rivestimento perforato sono un componente essenziale nell'industria del petrolio e del gas, in particolare quando si lavora con formazioni sabbiose o scavate contenenti petrolio. Questi tubi facilitano l'efficiente estrazione del petrolio consentendo un accesso controllato al giacimento mantenendo l'integrità del pozzo. Prodotto utilizzando tecnologia avanzata e rispettando rigorosi standard API, i tubi con rivestimento forato sono fondamentali per massimizzare la produzione riducendo al minimo i rischi operativi.

Questo articolo fornisce un'analisi dettagliata dei tubi con rivestimento forato, concentrandosi sul processo di produzione, caratteristiche chiave, applicazioni, benefici, e considerazioni nella scelta del prodotto giusto per condizioni specifiche.

Sommario

| Sezione | Descrizione |

|---|---|

| 1. Panoramica del tubo con involucro perforato | Introduzione al tubo con rivestimento forato e suo significato nel settore petrolifero & industria del gas. |

| 2. Processo di fabbricazione | Uno sguardo approfondito ai metodi di produzione avanzati, compreso il tornio automatico per foratura a 72 fori. |

| 3. Specifiche tecniche | Dettagli sugli standard API, prove di deriva, e misure di controllo della qualità. |

| 4. Vantaggi del tubo con involucro perforato | Principali vantaggi in termini di efficienza, sicurezza, e prestazioni. |

| 5. Applicazioni nel petrolio e nel gas | Scenari di esplorazione e produzione in cui i tubi con rivestimento forato sono cruciali. |

| 6. Sfide nell'installazione di tubi con rivestimento perforato | Problemi comuni di installazione e come risolverli. |

| 7. Argomento di studio: Tubo involucro perforato Aokai | Esempio di utilizzo di tubi con rivestimento forato in progetti reali. |

| 8. Tendenze e innovazioni future | Tecnologie e tendenze emergenti nella progettazione e produzione di tubi con rivestimento forato. |

| 9. Conclusione | Riepilogo dei punti chiave. |

1. Panoramica del tubo con involucro perforato

I tubi con rivestimento perforato sono prodotti tubolari utilizzati nell'industria petrolifera e del gas per fornire una connessione controllata tra il pozzo e il giacimento. Sono particolarmente importanti quando si perforano formazioni sabbiose o instabili che possono causare speleologia. Le perforazioni (buchi) nell'involucro consentire l'olio, gas, o l'acqua per fluire nel pozzo, mentre l'involucro stesso contribuisce a prevenire il crollo del pozzo e protegge l'ambiente circostante.

Caratteristiche principali del tubo con involucro perforato:

- Perforazioni: Fori o fessure vengono praticati a intervalli specifici lungo l'involucro, garantire che la produzione sia ottenuta dalla formazione isolando le diverse zone del pozzo.

- Qualità dei materiali: I tubi con rivestimento perforato sono generalmente realizzati in acciaio ad alta resistenza per resistere a condizioni del sottosuolo difficili.

- Personalizzazione: Il numero, misurare, e il modello di perforazione può essere personalizzato in base alle esigenze specifiche del pozzo.

2. Processo di fabbricazione

La produzione di tubi con rivestimento forato prevede diverse fasi, dalla selezione delle materie prime ai test post-produzione. Durante tutto il processo vengono utilizzate tecnologie avanzate per garantire che il prodotto finale soddisfi i più elevati standard del settore.

Attrezzature di produzione avanzate

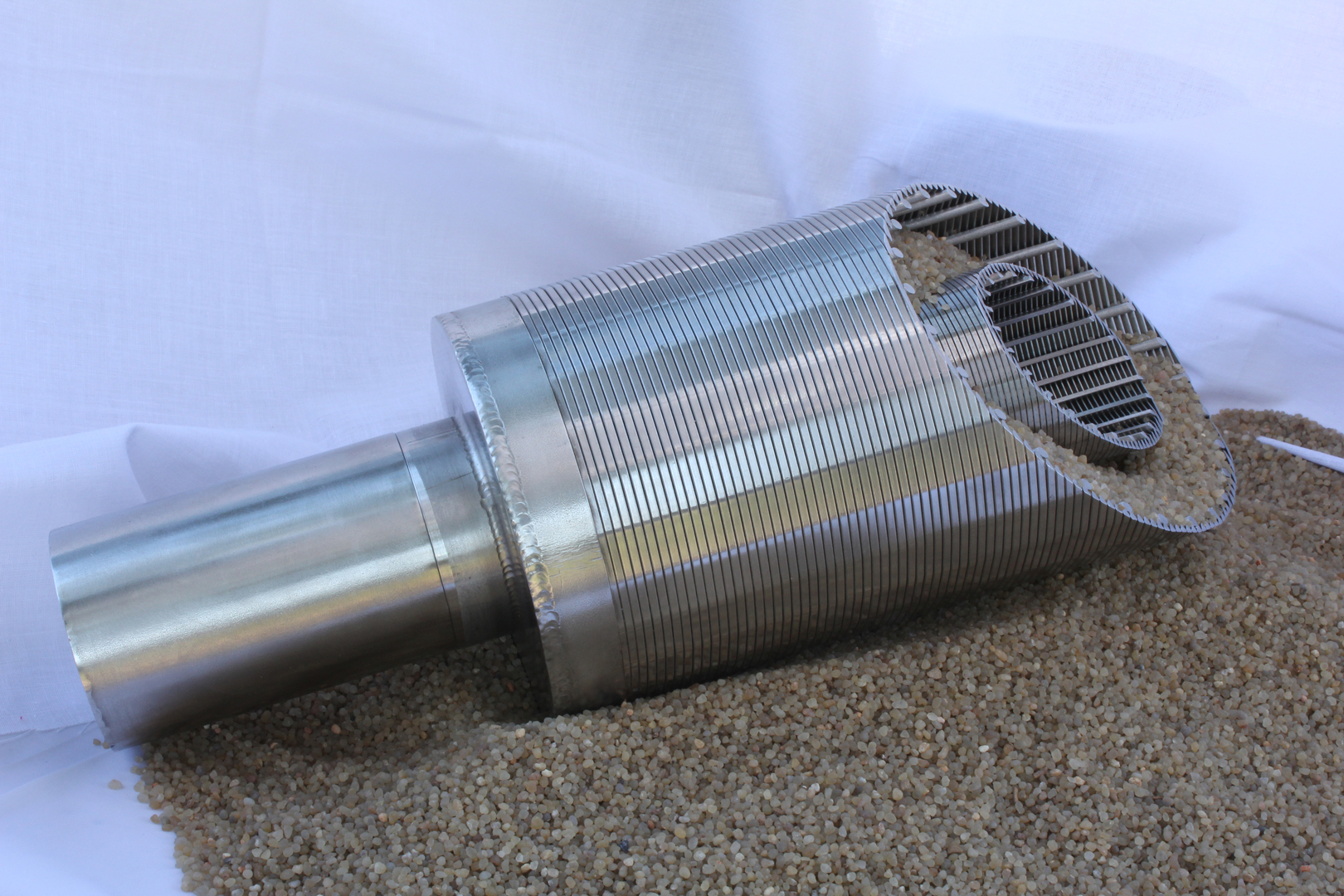

Va bene, un produttore leader di tubi con rivestimento forato, utilizza un tornio automatico a 72 fori per creare le perforazioni. Questa attrezzatura all'avanguardia consente:

- Precisione: Ogni foro è praticato con elevata precisione, garantendo spaziatura e dimensioni uniformi.

- Automazione: Il processo è automatizzato, ridurre l’errore umano e aumentare l’efficienza produttiva.

- Flessibilità: Il tornio può ospitare tubi di diverse dimensioni e modelli di perforazione, fornendo soluzioni su misura per soddisfare esigenze specifiche.

Processo di perforazione

Il tornio automatico da 72 fori funziona praticando fori a intervalli predefiniti lungo il tubo dell'involucro. Il processo include:

- Posizionamento dei tubi: Il tubo di rivestimento è posizionato saldamente nella macchina.

- Perforazione di fori: Il tornio esegue i fori secondo uno schema uniforme, assicurandosi che siano distribuiti uniformemente lungo la lunghezza del tubo.

- Pulizia: Dopo la perforazione, il tubo di rivestimento viene pulito per rimuovere eventuali detriti e bave lasciati dal processo di perforazione.

Sbavatura e ispezione

Una volta praticate le perforazioni, ogni tubo rivestimento viene sottoposto a un processo di sbavatura per rimuovere spigoli vivi o bave che potrebbero compromettere l'integrità del tubo o complicare l'installazione. Tutti i tubi vengono poi ispezionati visivamente per eventuali difetti o incongruenze. Inoltre, ogni tubo lo è testato alla deriva per garantire che soddisfi l'API (Istituto americano del petrolio) standard per il diametro interno e la precisione dimensionale.

3. Specifiche tecniche

I tubi con rivestimento perforato sono realizzati per soddisfare gli standard API, che garantiscono che i tubi siano in grado di resistere alle condizioni impegnative dei pozzi di petrolio e gas. Le principali specifiche tecniche includono:

| Specifica | Descrizione |

|---|---|

| Materiale | Acciaio al carbonio ad alta resistenza, acciaio legato, o acciaio inossidabile a seconda dell'ambiente. |

| Dimensione della perforazione | In genere varia da 1/4″ a 1″, ma può essere personalizzato. |

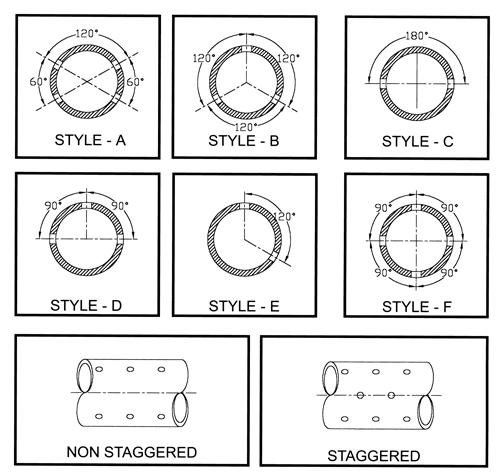

| Schema dei fori | I modelli standard includono sfalsati, lineare, o configurazioni a spirale. |

| Test di deriva | Garantisce che il diametro interno dell'involucro rientri nella tolleranza specificata per evitare problemi di installazione. |

| Valutazione della pressione | I tubi di rivestimento sono progettati per resistere alla pressione derivante dalla formazione e alle fluttuazioni di pressione durante l'estrazione. |

| Certificazione API | Tutti i prodotti soddisfano gli standard API 5CT o 5B, garantendo la massima qualità e durata. |

4. Vantaggi del tubo con involucro perforato

I tubi con rivestimento perforato offrono numerosi vantaggi nell'industria del petrolio e del gas. I loro vantaggi sono in gran parte attribuiti al loro design, forza materiale, e processo di produzione, che garantiscono che funzionino bene in condizioni difficili.

Maggiore efficienza produttiva

- Le perforazioni nel tubo dell'involucro consentono al petrolio o al gas di fluire liberamente nel pozzo, aumentare i ritmi di produzione e l’efficienza.

- Utilizzando modelli e dimensioni di perforazione personalizzati, la produzione può essere ottimizzata in base alle caratteristiche della formazione.

Integrità del pozzo

- I tubi con rivestimento perforato aiutano a mantenere l'integrità del pozzo prevenendo il collasso e isolando le zone di produzione.

- Il robusto materiale in acciaio dell'involucro garantisce la resistenza alle alte pressioni tipiche dei pozzi profondi.

Impatto ambientale ridotto

- Una corretta installazione dei tubi con rivestimento forato evita che il fluido di formazione possa contaminare l'ambiente circostante.

- Isola inoltre l'acqua o il gas dalle zone non produttive, garantire che il processo estrattivo rimanga focalizzato sulle aree produttive.

Efficacia dei costi

- I tubi con rivestimento perforato riducono la necessità di apparecchiature di completamento aggiuntive, rendendoli una soluzione economicamente vantaggiosa per gli operatori del settore petrolifero e del gas.

- Contribuiscono inoltre a ridurre i tempi di inattività operativa prevenendo problemi quali il collasso del pozzo o danni alla formazione.

5. Applicazioni nel petrolio e nel gas

I tubi con rivestimento perforato vengono utilizzati in una varietà di applicazioni nell'industria del petrolio e del gas. Alcune delle applicazioni principali includono:

Produzione di pozzi petroliferi

- Formazioni sabbiose o scavate: In formazioni con materiale instabile o franato, i tubi di rivestimento perforati consentono l'estrazione sicura della produzione senza compromettere la stabilità del pozzo.

- Recupero migliorato: Nel recupero potenziato del petrolio (Employer of record (Relazioni di registrazione per l) metodi, i tubi di rivestimento perforati facilitano l'iniezione di fluidi nella formazione per spingere ulteriore petrolio o gas nel pozzo.

Pozzi d'acqua e pozzi di monitoraggio

- Oltre alla produzione di petrolio e gas, i tubi con rivestimento forato vengono utilizzati anche nei pozzi d'acqua e nei pozzi di monitoraggio ambientale per consentire il flusso del fluido mantenendo l'integrità strutturale del pozzo.

Operazioni con tubi a spirale

- Le operazioni di tubazione a spirale utilizzano spesso tubi con rivestimento perforato per un intervento efficiente sui pozzi, come l'acidificazione, fratturarsi, e registrazione della produzione.

6. Sfide nell'installazione di tubi con rivestimento perforato

Nonostante i loro numerosi vantaggi, i tubi con rivestimento perforato possono presentare alcune sfide durante l'installazione. Questi includono:

Problemi di compatibilità

- La dimensione e il modello di perforazione selezionati potrebbero non essere sempre compatibili con le caratteristiche della formazione, portando ad una produzione non ottimale.

Danni al tubo

- Durante il trasporto e l'installazione, i tubi con rivestimento forato possono essere danneggiati da una manipolazione impropria, che possono influenzare le loro prestazioni.

Complessità nell'installazione

- L'installazione in formazioni profonde o difficili da raggiungere può richiedere attrezzature e tecniche specializzate, aggiungendo complessità al processo.

Resistenza alla corrosione

- Mentre i tubi con rivestimento perforato di alta qualità sono progettati per resistere alla corrosione, i pozzi in ambienti altamente corrosivi possono richiedere misure protettive o rivestimenti aggiuntivi.

7. Argomento di studio: Tubo involucro perforato Aokai

In un caso, I tubi di rivestimento perforati di Aokai sono stati utilizzati in un progetto di perforazione offshore in acque profonde in una località remota. La formazione aveva un alto contenuto sabbioso, che presentava rischio di crollo durante le operazioni di perforazione. Utilizzando i tubi di rivestimento perforati di Aokai, la squadra di perforazione è stata in grado di mantenere la stabilità del pozzo, aumentare l’efficienza produttiva, e minimizzare i costi operativi.

I fattori chiave che hanno contribuito al successo di questo progetto sono stati::

- Design di perforazione personalizzato: Il modello di perforazione è stato ottimizzato per le caratteristiche della formazione.

- Materiale ad alta resistenza: L'uso di acciaio ad alta resistenza ha garantito che l'involucro potesse resistere ad alta pressione e condizioni corrosive.

- Test di deriva: Tutti i tubi sono stati sottoposti a test di deriva approfonditi per garantire un processo di installazione regolare.

8. Tendenze e innovazioni future

Il settore dei tubi con rivestimento forato è in continua evoluzione, con diverse tendenze emergenti e innovazioni destinate a migliorare le prestazioni, sicurezza, ed efficienza.

Tecnologie di involucro intelligenti

- L'integrazione di sensori e apparecchiature di monitoraggio all'interno dei tubi di rivestimento consentirà agli operatori di monitorare dati in tempo reale come la pressione, temperatura, e flusso del fluido, consentendo una manutenzione proattiva e una produzione ottimizzata.

Materiali avanzati

- I ricercatori stanno lavorando allo sviluppo di leghe e rivestimenti più resistenti alla corrosione per migliorare la longevità e la durata dei tubi con rivestimento perforato in ambienti difficili.

10. Considerazioni chiave nella scelta dei tubi con rivestimento perforato

La scelta del giusto tubo di rivestimento forato per un pozzo di petrolio o di gas è fondamentale per il successo delle operazioni di perforazione. Mentre le specifiche generali dei tubi con rivestimento perforato soddisfano determinati standard, è necessario considerare diversi fattori per garantire che il tubo selezionato fornisca prestazioni ottimali. Di seguito sono riportate le considerazioni principali:

un. Caratteristiche della formazione

Il tipo di formazione in cui viene perforato il pozzo gioca un ruolo significativo nel determinare le specifiche del tubo di rivestimento perforato. Fattori come la porosità della formazione, permeabilità, e la pressione può influenzare la scelta del materiale del tubo, dimensione della perforazione, e modello. Per esempio:

- Formazioni sabbiose o instabili: Se la formazione è sabbiosa o soggetta a speleologia, potrebbe essere necessario scegliere un tubo rivestito con una struttura più robusta e perforazioni più grandi per facilitare un flusso migliore e mantenere l'integrità strutturale.

- Formazioni ad alta pressione: Per pozzi profondi o formazioni con alta pressione, il materiale del tubo deve essere in grado di sopportare la pressione senza cedere. In questi casi vengono generalmente utilizzati acciai o leghe ad alta resistenza.

B. Bene profondità e dimensioni

Anche la profondità e le dimensioni del pozzo sono fattori cruciali da considerare nella scelta dei tubi con rivestimento forato. Il tubo dell'involucro deve essere compatibile con la profondità del pozzo per garantire che possa resistere alle condizioni estreme di pressione e temperatura presenti nei pozzi profondi. Allo stesso modo, il diametro interno del tubo deve essere opportunamente dimensionato per accogliere le condizioni di portata e pressione previste del pozzo.

| Considerazione | Impatto sulla selezione |

|---|---|

| Bene Profondità | I pozzi più profondi richiedono un involucro più spesso con resistenza all'alta pressione. |

| Bene dimensioni | Il diametro dell'involucro deve essere opportunamente dimensionato per la portata prevista e le caratteristiche di formazione. |

C. Resistenza alla corrosione

In molti giacimenti di petrolio e gas, l'ambiente in cui vengono utilizzati i tubi rivestimento può essere altamente corrosivo, in particolare nell'offshore, acque profonde, o giacimenti di gas acido. Di conseguenza,, selezionare tubi con rivestimento forato con resistenza alla corrosione superiore è essenziale per garantirne la longevità e ridurre al minimo i costi di manutenzione.

Materiali come l'acciaio inossidabile o le leghe speciali sono comunemente utilizzati in questi ambienti. Rivestimenti e trattamenti anticorrosivi, come la zincatura o il rivestimento epossidico, vengono spesso applicati per proteggere ulteriormente l'involucro dalla corrosione.

d. Modello e dimensione della perforazione

Il modello e la dimensione delle perforazioni nel tubo di rivestimento sono essenziali per ottenere ritmi di produzione ottimali. La spaziatura tra le perforazioni, la loro dimensione, e la progettazione complessiva della disposizione dei fori influenza direttamente l'efficienza del flusso del fluido dal giacimento al pozzo. Alcune delle considerazioni chiave per il modello di perforazione includono:

- Spaziatura: La spaziatura tra le perforazioni deve essere attentamente progettata per garantire un flusso di fluido sufficiente senza compromettere l'integrità dell'involucro.

- Misurare: Le perforazioni più grandi generalmente consentono portate più elevate, ma un buco troppo grande può portare a danni alla formazione o problemi con l'accumulo di detriti.

- Modello: Formazioni diverse possono richiedere modelli di perforazione diversi. Un modello comune è sfalsato, che garantisce che il fluido di formazione sia distribuito uniformemente attraverso il tubo dell'involucro.

e. Conformità agli standard di settore

È fondamentale garantire che i tubi con rivestimento perforato siano conformi agli standard di settore pertinenti. L'istituto americano del petrolio (API) è l'ente leader che stabilisce gli standard per i tubi con rivestimento forato. Standard API, come API 5CT e API 5B, coprire le specifiche tecniche e i requisiti di prova per i tubi di rivestimento. La certificazione API dei tubi ne garantisce la qualità, sicurezza, e prestazioni.

f. Test di deriva e controllo qualità

Prima dell'installazione, i tubi con rivestimento forato vengono sottoposti a rigorosi test di deriva. Il test di deriva prevede il controllo del diametro interno del tubo dell'involucro per garantire che rientri nei limiti di tolleranza consentiti. I tubi che non superano i test di deriva potrebbero presentare problemi durante l'installazione, con conseguenti ritardi e aumento dei costi. Misure di controllo della qualità, quali ispezioni visive e prove non distruttive (NDT), assicurarsi che i tubi dell'involucro siano esenti da difetti come crepe, pozzi, o punti deboli.

| Considerazione | Impatto sulla selezione |

|---|---|

| Resistenza alla corrosione | Determina l'idoneità del materiale per condizioni difficili (ad es., giacimenti offshore o di gas acido). |

| Test di deriva | Garantisce che il diametro interno dell'involucro rientri nella tolleranza e consenta una corretta installazione. |

| Conformità agli standard | Garantisce che i tubi dell'involucro soddisfino le specifiche API, garantendo elevate prestazioni e sicurezza. |

11. Considerazioni ambientali e normative

I fattori ambientali e i requisiti normativi sono sempre più importanti nella progettazione, produzione, e installazione di tubi di rivestimento forati. Gli operatori devono considerare l’impatto ambientale delle loro operazioni, soprattutto in aree sensibili come l’offshore, costiero, e campi di acque profonde.

Considerazioni ambientali chiave:

- Attività sismica: Nelle zone a rischio sismico, i tubi del rivestimento devono essere in grado di resistere alle sollecitazioni sismiche per evitare danni e perdite di liquidi.

- Protezione dell'acqua e del suolo: Una corretta installazione dell'involucro garantisce che i fluidi di produzione non contaminino l'acqua o il suolo circostante, mantenimento della sicurezza ambientale.

- Sostenibilità ed Emissioni: Nuove tecnologie, compresa la cattura e lo stoccaggio del carbonio (CCS), richiedono soluzioni di involucro più sostenibili che riducano al minimo le emissioni ambientali durante l’installazione e il funzionamento.

Requisiti normativi, come le leggi ambientali locali e gli standard internazionali, devono essere seguite per garantire che i tubi con rivestimento forato siano adatti a progetti specifici. Le aziende potrebbero dover ottenere ulteriori certificazioni o permessi, soprattutto quando si lavora in aree sensibili dal punto di vista ambientale.

12. Considerazioni sui costi nella scelta dei tubi con rivestimento perforato

Mentre i tubi con rivestimento forato offrono numerosi vantaggi, rappresentano anche un investimento significativo. Il costo dei tubi con rivestimento forato può variare notevolmente in base a diversi fattori, come materiale, misurare, modello di perforazione, e la profondità del pozzo.

Fattori che incidono sui costi:

- Costi dei materiali: L'acciaio e le leghe ad alta resistenza sono più costosi dell'acciaio al carbonio standard.

- Personalizzazione: Dimensioni o modelli di perforazione personalizzati possono aumentare i costi di produzione, soprattutto per applicazioni non standard.

- Trasporto e movimentazione: La logistica del trasporto di tubi di rivestimento in località remote, in particolare siti offshore, può essere costoso.

Tuttavia, è importante considerare il costo dei tubi con rivestimento forato nel contesto del loro valore a lungo termine. I tubi di rivestimento perforati correttamente selezionati e installati possono ridurre significativamente i tempi di inattività operativa, migliorare l’efficienza produttiva, e prevenire costosi problemi ambientali o di integrità del pozzo.

13. Migliori pratiche per l'installazione e la manutenzione

Una corretta installazione e una manutenzione continua dei tubi con rivestimento forato sono essenziali per massimizzarne la durata e garantire il regolare funzionamento dei pozzi.

Migliori pratiche di installazione:

- Ispezione pre-installazione: Prima dell'installazione, ispezionare attentamente i tubi dell'involucro per individuare eventuali difetti, Crepe, o danni. Tutti i tubi devono superare i test di deriva per garantire il corretto adattamento.

- Allineamento corretto: Durante l'installazione, assicurarsi che i tubi dell'involucro siano allineati correttamente per evitare disallineamenti o piegature, che potrebbero influenzare le prestazioni.

- Integrità del sigillo: Una corretta sigillatura attorno al tubo dell'involucro è fondamentale per prevenire perdite e mantenere l'integrità del pozzo.

Migliori pratiche di manutenzione:

- Ispezioni di routine: Ispezionare regolarmente l'involucro per individuare eventuali segni di corrosione, Indossare, o blocchi nelle perforazioni.

- Pulizia: Pulire periodicamente le perforazioni per evitare l'accumulo di detriti che potrebbero ridurre il flusso del fluido.

- Monitoraggio della pressione: Monitorare la pressione all'interno del pozzo per rilevare tempestivamente eventuali problemi con le prestazioni dell'involucro.

14. Prospettive future e progressi tecnologici

Mentre l’industria del petrolio e del gas si evolve, lo stesso vale per le tecnologie utilizzate nella produzione di tubi con rivestimento forato. I futuri progressi potrebbero portare a risultati ancora più durevoli, efficiente, e soluzioni sostenibili. Alcune delle aree in cui possiamo aspettarci innovazione includono:

Tubi con rivestimento intelligente:

- Integrazione dei sensori: I tubi con rivestimento perforato potrebbero essere dotati di sensori per misurare il flusso del fluido, pressione, temperatura, e persino la corrosione in tempo reale. Ciò consentirebbe un monitoraggio più accurato e una manutenzione predittiva.

Materiali avanzati:

- Nano-rivestimenti: I ricercatori stanno lavorando all'applicazione di nanorivestimenti avanzati ai tubi di rivestimento per migliorarne la resistenza alla corrosione, Indossare, e ridimensionamento.

- Materiali compositi: Lo sviluppo di materiali compositi per il rivestimento dei tubi può fornire materiali più leggeri, più forte, e alternative più economiche ai tradizionali tubi in acciaio.

Automazione e robotica nell'installazione degli involucri:

- Sistemi di perforazione robotizzata: I sistemi robotici potrebbero automatizzare il processo di installazione del tubo di rivestimento, aumentando la precisione e la velocità riducendo al contempo la necessità di intervento umano in ambienti pericolosi.

15. Conclusione

I tubi con rivestimento perforato sono indispensabili nell'industria del petrolio e del gas, garantire l’estrazione sicura ed efficiente del petrolio, gas, e acqua dai pozzi. Utilizzando tecnologie di produzione avanzate, come il tornio automatico per foratura a 72 fori, questi tubi sono prodotti per soddisfare i rigorosi standard di settore, fornire agli operatori soluzioni affidabili per le loro esigenze di perforazione.

La scelta del giusto tubo con rivestimento forato richiede un'attenta considerazione di fattori quali le caratteristiche di formazione, ben profondo, forza materiale, resistenza alla corrosione, e requisiti normativi. Se selezionato e installato correttamente, i tubi con rivestimento perforato possono migliorare significativamente l'efficienza produttiva, garantire l'integrità del pozzo, e ridurre al minimo l’impatto ambientale.

Mentre i progressi tecnologici continuano, il futuro dei tubi con rivestimento forato sembra promettente, con innovazioni nei sensori intelligenti, materiali, e l’automazione che promette di migliorare ulteriormente le prestazioni e ridurre i costi operativi.

Domande frequenti

D7: Quanto durano in esercizio i tubi con rivestimento forato? A7: La durata dei tubi con rivestimento perforato dipende da fattori come il materiale, condizioni ambientali, e manutenzione. Generalmente, possono durare 20-30 anni con una corretta installazione e manutenzione.

Q8: I tubi con rivestimento forato possono essere utilizzati nelle perforazioni offshore? A8: SÌ, i tubi con rivestimento perforato sono ampiamente utilizzati nelle operazioni di perforazione offshore. Sono appositamente progettati per resistere a condizioni difficili come le alte pressioni, ambienti corrosivi, e attività sismica.

D9: Cosa succede se i tubi con rivestimento forato non sono installati correttamente? A9: Un'installazione non corretta può portare a problemi di integrità del pozzo, come perdite, collasso dell'involucro, o incapacità di consentire il corretto flusso di petrolio e gas. Ciò può comportare una perdita di produzione, aumento dei costi, e rischi per la sicurezza.