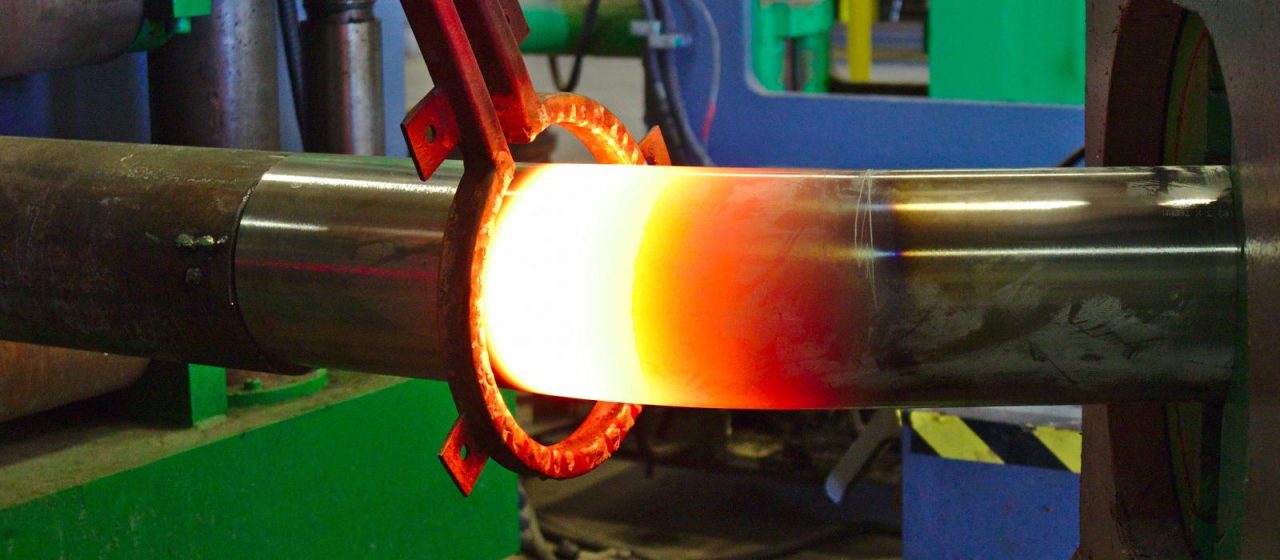

Piegatura del tubo di induzione

Cos'è la piegatura a induzione?

La piegatura a induzione è un metodo preciso ed efficiente per piegare tubi e tubi utilizzando il riscaldamento localizzato. Questa tecnica utilizza una bobina elettrica per generare un campo elettromagnetico che riscalda una sezione specifica del tubo. Una volta che il materiale raggiunge la temperatura adeguata, viene disegnato attraverso un meccanismo di piegatura per ottenere l'angolo e il raggio desiderati. La sezione riscaldata viene quindi raffreddata rapidamente, tipicamente utilizzando acqua o tempra ad aria, per impostare la curva in posizione.

Quale materiale può essere utilizzato?

La piegatura ad induzione può essere applicata ad un’ampia gamma di materiali, Compreso:

- Acciaio al carbonio: Comunemente utilizzato in edilizia, condutture, e produzione.

- Acciaio inossidabile: Preferito nelle industrie che richiedono resistenza alla corrosione, come la lavorazione alimentare e i prodotti farmaceutici.

- Acciaio legato: Utilizzato per applicazioni ad alta resistenza, compresi i settori aerospaziale e automobilistico.

- Alluminio: Scelto per le sue proprietà leggere e utilizzato nei trasporti e nelle applicazioni strutturali.

- Rame e leghe di rame: Utilizzato negli impianti idraulici, elettrico, e sistemi HVAC.

- Titanio: Impiegato nel settore aerospaziale, dispositivi medici, e applicazioni ingegneristiche ad alte prestazioni.

La versatilità nella compatibilità dei materiali rende la piegatura a induzione adatta a diverse esigenze industriali.

Perché utilizzare la piegatura a induzione?

La piegatura ad induzione offre numerosi vantaggi rispetto ai metodi di piegatura tradizionali:

- Precisione e accuratezza: Il riscaldamento localizzato garantisce una deformazione minima e un'elevata precisione nel raggiungimento dell'angolo e del raggio di piegatura desiderati.

- Efficienza: Il processo è veloce, riducendo i tempi di produzione e aumentando la produttività.

- Qualità: La piegatura a induzione produce morbidezza, curve senza pieghe con assottigliamento o appiattimento minimo delle pareti del tubo.

- Versatilità: Adatto per un'ampia gamma di materiali e dimensioni di tubi.

- Conveniente: Riduce la necessità di saldatura e fabbricazione di più segmenti, riducendo i costi di manodopera e materiali.

- Tensioni residue ridotte: Il processo di riscaldamento e raffreddamento controllato riduce al minimo le tensioni residue, migliorare l'integrità strutturale dei tubi piegati.

- Benefici ambientali: Il processo è efficiente dal punto di vista energetico e può essere eseguito con rifiuti ed emissioni minimi.

Alcuni dei principali vantaggi della piegatura a induzione includono:

- Alta precisione: La piegatura a induzione consente tolleranze strette e precisione ripetibile, essenziale per applicazioni critiche.

- Curve lisce: La tecnica produce liscio, curve esteticamente gradevoli senza increspature o attorcigliamenti.

- Integrità materiale: Mantiene le proprietà meccaniche e la struttura metallurgica del materiale.

- Flessibilità nella progettazione: Consente geometrie di piegatura complesse difficili da ottenere con altri metodi.

- Saldatura ridotta: Diminuisce la necessità di giunti saldati, che possono essere punti deboli in una pipeline.

- Risparmi: Costi di manodopera e materiali inferiori grazie ai minori requisiti di saldatura e fabbricazione.

- Efficienza temporale: Tempi di produzione più rapidi rispetto ai tradizionali metodi di piegatura.

- Sicurezza: Il processo è più sicuro per gli operatori grazie all'ambiente di riscaldamento controllato.

Alcuni dei settori più comuni in cui è necessaria la piegatura a induzione sono::

- Olio e gas: Ampiamente utilizzato nella costruzione di condotte e in applicazioni offshore per piegare tubi ad angoli precisi.

- Produzione di energia: Fondamentale nella produzione di tubazioni e condotti per il nucleare, termico, e centrali idroelettriche.

- Settore automobilistico: Essenziale per la produzione di sistemi di scarico, roll-bar, e componenti strutturali.

- Aerospaziale: Utilizzato per creare sistemi di tubi complessi e componenti strutturali che richiedono elevata precisione e resistenza.

- Costruzione: Applicato nella creazione di elementi strutturali, corrimano, e caratteristiche architettoniche.

- Costruzione navale: Utilizzato nella formatura di tubi e condotte per applicazioni marine, compresi i sistemi di zavorra e gli scarichi dei motori.

- HVAC: La piegatura a induzione viene utilizzata per produrre condutture e sistemi di tubazioni per il riscaldamento, ventilazione, e aria condizionata.

- Cibo e bevande: Impiegato nella realizzazione di sistemi di tubazioni sanitarie che richiedono fluidità, curve pulite.

- Prodotti farmaceutici: Utilizzato nella produzione di sistemi di tubazioni che richiedono elevati standard di pulizia.

- Elaborazione chimica: Applicato nella creazione di condotte e apparecchiature di processo che devono resistere ad ambienti corrosivi.

Panoramica dettagliata della piegatura a induzione

1. Descrizione del processo

La piegatura a induzione prevede diversi passaggi chiave:

- Riscaldamento: Il tubo o tubo è posizionato all'interno di una bobina di induzione, che genera un campo elettromagnetico. Questo campo induce correnti parassite all'interno del materiale, provocandone un riscaldamento rapido ed uniforme lungo il tratto interessato.

- Flessione: Una volta che il materiale raggiunge la temperatura desiderata (tipicamente tra 800°C e 1000°C per gli acciai), viene trascinato attraverso un braccio di piegatura o un sistema a rulli che applica la forza necessaria per realizzare la curva.

- Raffreddamento: Il tratto piegato viene immediatamente raffreddato mediante acqua o aria, che raffredda rapidamente il materiale e imposta la curvatura. Questo rapido raffreddamento

L'uso di pali di tubi nella costruzione di fondazioni è stata una scelta popolare per molti anni. I pali di tubi vengono utilizzati per trasferire il carico di una struttura a un livello più profondo, strato più stabile di terreno o roccia.

Vantaggi delle capriate per tubi L'uso di capriate per tubi nella costruzione offre numerosi notevoli vantaggi: Resistenza e capacità di carico: Le capriate per tubi sono rinomate per il loro elevato rapporto resistenza/peso. I tubi interconnessi distribuiscono i carichi in modo uniforme, risultando in una struttura robusta e affidabile. Ciò consente la costruzione di ampie campate senza la necessità di eccessive colonne o travi di supporto.

Lo standard per i tubi senza saldatura per il trasporto di fluidi dipende dal paese o dalla regione in cui ti trovi, così come l'applicazione specifica. Tuttavia, sono alcuni standard internazionali ampiamente utilizzati per i tubi senza saldatura per il trasporto di fluidi: ASTM A106: Questa è una specifica standard per tubi in acciaio al carbonio senza saldatura per servizi ad alta temperatura negli Stati Uniti. È comunemente usato nelle centrali elettriche, raffinerie, e altre applicazioni industriali in cui sono presenti temperature e pressioni elevate. Copre tubi di grado A, B, e C, con proprietà meccaniche variabili a seconda del grado. API5L: Questa è una specifica standard per i tubi utilizzati nell'industria del petrolio e del gas. Copre tubi in acciaio senza saldatura e saldati per sistemi di trasporto di condotte, compresi tubi per il trasporto del gas, Acqua, e olio. I tubi API 5L sono disponibili in vari gradi, come X42, X52, X60, e X65, a seconda delle proprietà del materiale e dei requisiti applicativi. ASTM A53: Si tratta di una specifica standard per tubi in acciaio zincato a caldo e nero saldato e senza saldature utilizzati in vari settori, comprese le applicazioni di trasporto di fluidi. Copre tubi di due gradi, A e B, con proprietà meccaniche e destinazioni d'uso diverse. DA 2448 / IN 10216: Si tratta di standard europei per i tubi in acciaio senza saldatura utilizzati nelle applicazioni di trasporto di fluidi, compresa l'acqua, gas, e altri fluidi. Per saperne di più

I tubi senza saldatura per il trasporto di fluidi sono progettati per resistere a diversi tipi di corrosione a seconda del materiale utilizzato e dell'applicazione specifica. Alcuni dei tipi più comuni di corrosione a cui questi tubi sono progettati per resistere includono: Corrosione uniforme: Questo è il tipo più comune di corrosione, dove l'intera superficie del tubo si corrode in modo uniforme. Per resistere a questo tipo di corrosione, i tubi sono spesso realizzati con materiali resistenti alla corrosione, come l'acciaio inossidabile o rivestiti con rivestimenti protettivi. Corrosione galvanica: Ciò si verifica quando due metalli diversi sono in contatto tra loro in presenza di un elettrolita, portando alla corrosione del metallo più attivo. Per prevenire la corrosione galvanica, i tubi possono essere realizzati con metalli simili, oppure possono essere isolati tra loro utilizzando materiali isolanti o rivestimenti. Corrosione per vaiolatura: La vaiolatura è una forma localizzata di corrosione che si verifica quando piccole aree sulla superficie del tubo diventano più suscettibili agli attacchi, portando alla formazione di piccoli alveoli. Questo tipo di corrosione può essere prevenuta utilizzando materiali con elevata resistenza alla vaiolatura, come le leghe di acciaio inossidabile con aggiunta di molibdeno, oppure applicando rivestimenti protettivi. Corrosione interstiziale: La corrosione interstiziale si verifica in spazi ristretti o spazi tra due superfici, come Per saperne di più

Schermi in filo metallico a cuneo, noti anche come schermi a filo profilato, sono comunemente utilizzati in vari settori per le loro capacità di screening superiori. Sono costruiti con filo di forma triangolare,

2 7/8in J55 K55 il tubo dell'involucro del pozzo perforato è uno dei principali prodotti del nostro acciaio abter, possono essere usati per l'acqua, olio, campi di trivellazione di pozzi di gas. Gli spessori possono essere forniti da 5,51-11,18 mm in base alla profondità del pozzo del cliente e alle proprietà meccaniche richieste. Normalmente sono provvisti di attacco filettato, come NUE o EUE, che sarà più facile da installare sul posto. La lunghezza dei tubi di rivestimento perforati da 3 a 12 m è disponibile per le diverse altezze degli impianti di perforazione del cliente. Anche il diametro del foro e l'area aperta sulla superficie sono personalizzati. I diametri dei fori più diffusi sono 9 mm, 12mm, 15mm, 16mm, 19mm, eccetera.