Perforowana rura osłonowa: Kompleksowa analiza produktów, Produkcji, i Aplikacje

Wstęp

Perforowane rury osłonowe są niezbędnym elementem w przemyśle naftowym i gazowym, szczególnie podczas pracy w piaszczystych lub zapadniętych formacjach roponośnych. Rury te ułatwiają efektywne wydobycie ropy naftowej, umożliwiając kontrolowany dostęp do złoża przy jednoczesnym zachowaniu integralności odwiertu. Wyprodukowane przy użyciu zaawansowanej technologii i spełniające rygorystyczne standardy API, perforowane rury osłonowe są niezbędne do maksymalizacji produkcji przy jednoczesnej minimalizacji ryzyka operacyjnego.

W artykule przedstawiono szczegółową analizę perforowanych rur osłonowych, koncentrując się na procesie produkcyjnym, kluczowe cechy, Aplikacje, Korzyści, i rozważania przy wyborze odpowiedniego produktu do określonych warunków.

Spis treści

| Sekcja | Opis |

|---|---|

| 1. Przegląd perforowanej rury osłonowej | Wprowadzenie do perforowanej rury osłonowej i jej znaczenie w oleju & przemysł gazowy. |

| 2. Proces produkcji | Dogłębne spojrzenie na zaawansowane metody produkcji, w tym 72-otworowa automatyczna tokarka-wiertarka. |

| 3. Specyfikacje techniczne | Szczegóły standardów API, testy dryfu, i środki kontroli jakości. |

| 4. Zalety perforowanej rury osłonowej | Kluczowe zalety w zakresie wydajności, bezpieczeństwo, i wydajność. |

| 5. Zastosowania w przemyśle naftowym i gazowym | Scenariusze poszukiwawczo-wydobywcze, w których kluczowe znaczenie mają perforowane rury osłonowe. |

| 6. Wyzwania związane z instalacją perforowanych rur osłonowych | Typowe problemy z instalacją i sposoby ich przezwyciężenia. |

| 7. Studium przypadku: Perforowana rura osłonowa Aokai | Przykład zastosowania perforowanej rury osłonowej w rzeczywistych projektach. |

| 8. Przyszłe trendy i innowacje | Pojawiające się technologie i trendy w projektowaniu i produkcji perforowanych rur osłonowych. |

| 9. Wniosek | Podsumowanie kluczowych wniosków. |

1. Przegląd perforowanej rury osłonowej

Perforowane rury osłonowe to produkty rurowe stosowane w przemyśle naftowym i gazowym w celu zapewnienia kontrolowanego połączenia między odwiertem a złożem. Są one szczególnie ważne podczas wiercenia w piaszczystych lub niestabilnych formacjach, które mogą powodować zawały. Perforacje (dziury) w obudowie pozwolić na olej, gaz, lub woda spływająca do odwiertu, natomiast sama obudowa pomaga zapobiegać zawaleniu się odwiertu i chroni otaczające środowisko.

Kluczowe cechy perforowanej rury osłonowej:

- Perforacje: Otwory lub szczeliny wierci się w określonych odstępach wzdłuż obudowy, zapewnienie uzyskania wydobycia ze złoża przy jednoczesnym odizolowaniu różnych stref odwiertu.

- Jakość materiału: Perforowane rury osłonowe są zwykle wykonane ze stali o wysokiej wytrzymałości, aby wytrzymać trudne warunki podpowierzchniowe.

- Dostosowywanie: Numer, rozmiar, i wzór perforacji można dostosować do konkretnych potrzeb studni.

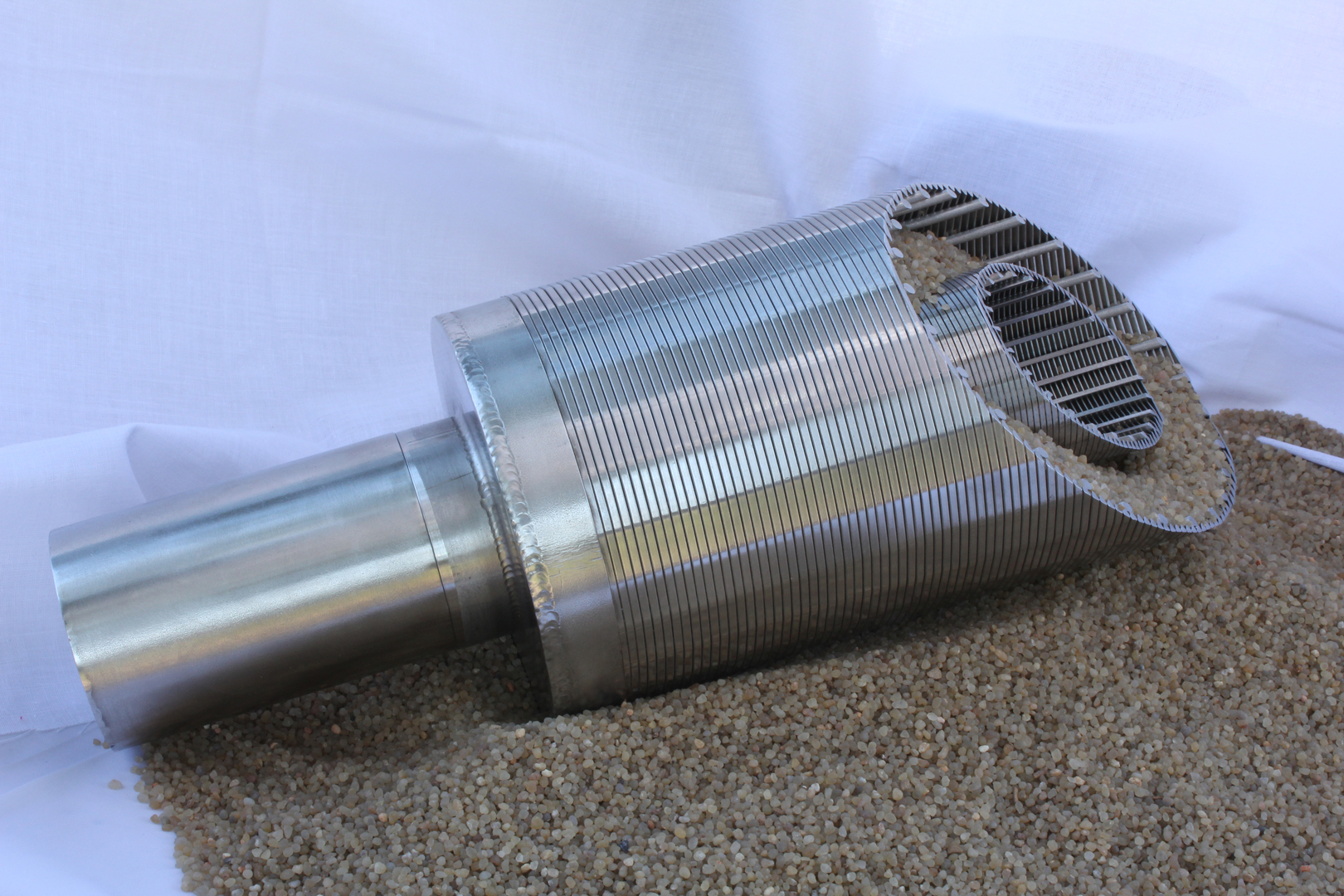

2. Proces produkcji

Produkcja perforowanych rur osłonowych składa się z kilku etapów, od wyboru surowców po testy poprodukcyjne. W całym procesie wykorzystywane są zaawansowane technologie, aby zapewnić, że produkt końcowy spełnia najwyższe standardy branżowe.

Zaawansowany sprzęt produkcyjny

Dobra, wiodącym producentem perforowanych rur osłonowych, Do wykonania perforacji wykorzystuje 72-otworową automatyczną tokarkę wiertniczą. Pozwala na to najnowocześniejszy sprzęt:

- Precyzja: Każdy otwór jest wiercony z dużą dokładnością, zapewniając jednolite odstępy i rozmiary.

- Automatyzacja: Proces jest zautomatyzowany, ograniczenie błędów ludzkich i zwiększenie wydajności produkcji.

- Elastyczność: Tokarka może dostosować się do różnych rozmiarów rur i wzorów perforacji, dostarczanie rozwiązań dostosowanych do konkretnych potrzeb.

Proces wiercenia

Automatyczna tokarka wiertarska z 72 otworami polega na wierceniu otworów w określonych odstępach wzdłuż rury osłonowej. Proces obejmuje:

- Umiejscowienie rur: Rura osłonowa jest bezpiecznie umieszczona w maszynie.

- Wiercenie otworów: Tokarka wierci otwory w jednolity sposób, upewniając się, że są one równomiernie rozłożone na całej długości rury.

- Czyszczenie: Po wierceniu, rura osłonowa jest czyszczona w celu usunięcia wszelkich zanieczyszczeń i zadziorów pozostałych po procesie wiercenia.

Gratowanie i kontrola

Po wywierceniu perforacji, każda rura osłonowa poddawana jest procesowi gratowania w celu usunięcia ostrych krawędzi lub zadziorów, które mogłyby mieć wpływ na integralność rury lub skomplikować montaż. Następnie wszystkie rury są poddawane kontroli wzrokowej pod kątem ewentualnych wad i niespójności. Ponadto, każda rura jest testowany w dryfie aby upewnić się, że spełnia wymagania API (Amerykański Instytut Naftowy) standardy dotyczące średnicy wewnętrznej i dokładności wymiarowej.

3. Specyfikacje techniczne

Perforowane rury osłonowe produkowane są zgodnie ze standardami API, które zapewniają, że rury są w stanie wytrzymać wymagające warunki panujące w odwiertach ropy i gazu. Kluczowe dane techniczne obejmują:

| Specyfikacja | Opis |

|---|---|

| Materiał | Stal węglowa o wysokiej wytrzymałości, stali stopowej, lub ze stali nierdzewnej, w zależności od środowiska. |

| Rozmiar perforacji | Zwykle waha się od 1/4″ do 1″, ale można je dostosować. |

| Wzór dziury | Standardowe wzory obejmują naprzemienne, liniowy, lub konfiguracje spiralne. |

| Testowanie dryfu | Zapewnia, że wewnętrzna średnica obudowy mieści się w określonej tolerancji, aby zapobiec problemom z instalacją. |

| Ocena ciśnienia | Rury osłonowe są zaprojektowane tak, aby wytrzymywały ciśnienie powstające podczas formacji, a także wahania ciśnienia podczas ekstrakcji. |

| Certyfikacja API | Wszystkie produkty spełniają standardy API 5CT lub 5B, gwarantując najwyższą jakość i trwałość. |

4. Zalety perforowanej rury osłonowej

Perforowane rury osłonowe oferują liczne korzyści w przemyśle naftowym i gazowym. Ich zalety wynikają w dużej mierze z ich konstrukcji, wytrzymałość materiału, i proces produkcyjny, co gwarantuje, że doskonale sprawdzą się w trudnych warunkach.

Zwiększona wydajność produkcji

- Perforacje w rurze osłonowej umożliwiają swobodny przepływ ropy lub gazu do odwiertu, zwiększenie wydajności i wydajności produkcji.

- Dzięki zastosowaniu niestandardowych wzorów i rozmiarów perforacji, produkcję można zoptymalizować w oparciu o charakterystykę formowania.

Uczciwość odwiertu

- Perforowane rury osłonowe pomagają utrzymać integralność odwiertu, zapobiegając zawaleniu się i izolując strefy produkcyjne.

- Wytrzymały stalowy materiał obudowy gwarantuje, że wytrzyma ona wysokie ciśnienia zwykle występujące w głębokich studniach.

Zmniejszony wpływ na środowisko

- Właściwy montaż perforowanych rur osłonowych zapobiega zanieczyszczeniu otaczającego środowiska płynem złożowym.

- Izoluje również wodę lub gaz od stref nieprodukcyjnych, zapewnienie, że proces ekstrakcji pozostanie skupiony na obszarach produkcyjnych.

Opłacalność

- Perforowane rury osłonowe zmniejszają potrzebę stosowania dodatkowego sprzętu wykończeniowego, co czyni je opłacalnym rozwiązaniem dla operatorów ropy i gazu.

- Pomagają także skrócić przestoje operacyjne, zapobiegając problemom, takim jak zapadnięcie się odwiertu lub uszkodzenie formacji.

5. Zastosowania w przemyśle naftowym i gazowym

Perforowane rury osłonowe są wykorzystywane w różnorodnych zastosowaniach w przemyśle naftowym i gazowym. Niektóre z głównych zastosowań obejmują:

Produkcja szybów naftowych

- Formacje piaszczyste lub jaskiniowe: W formacjach z materiałem niestabilnym lub zapadniętym, perforowane rury osłonowe umożliwiają bezpieczne wydobycie produkcji bez pogarszania stabilności odwiertu.

- Ulepszone odzyskiwanie: W zwiększonym odzyskiwaniu oleju (EOR) metody, perforowane rury osłonowe ułatwiają wstrzykiwanie płynów do formacji w celu wtłoczenia dodatkowej ropy lub gazu do odwiertu.

Studnie wodne i studnie monitorujące

- Oprócz wydobycia ropy i gazu, perforowane rury osłonowe są również stosowane w studniach wodnych i studniach monitorujących środowisko, aby umożliwić przepływ płynu przy jednoczesnym zachowaniu integralności strukturalnej odwiertu.

Operacje na rurach zwiniętych

- W operacjach z użyciem rur zwijanych często wykorzystuje się perforowane rury osłonowe w celu skutecznej interwencji w odwiercie, takie jak zakwaszenie, pękanie, i rejestrowanie produkcji.

6. Wyzwania związane z instalacją perforowanych rur osłonowych

Pomimo wielu zalet, perforowane rury osłonowe mogą stwarzać pewne wyzwania podczas instalacji. Obejmują one:

Problemy ze zgodnością

- Wybrany rozmiar i wzór perforacji może nie zawsze odpowiadać charakterystyce formacji, co prowadzi do nieoptymalnej produkcji.

Uszkodzenie rury

- Podczas transportu i montażu, perforowane rury osłonowe mogą zostać uszkodzone w wyniku nieprawidłowego obchodzenia się z nimi, co może mieć wpływ na ich działanie.

Złożoność instalacji

- Instalacja w głębokich lub trudno dostępnych formacjach może wymagać specjalistycznego sprzętu i technik, dodanie złożoności do procesu.

Odporność na korozję

- Natomiast wysokiej jakości perforowane rury osłonowe są zaprojektowane tak, aby były odporne na korozję, studnie w środowiskach silnie korozyjnych mogą wymagać dodatkowych środków ochronnych lub powłok.

7. Studium przypadku: Perforowana rura osłonowa Aokai

W jednym przypadku, Perforowane rury osłonowe firmy Aokai zostały użyte w projekcie wierceń głębinowych na morzu w odległej lokalizacji. Formacja charakteryzowała się dużą zawartością piasku, co stwarzało ryzyko zawalenia się podczas wierceń. Dzięki zastosowaniu perforowanych rur osłonowych Aokai, zespołowi wiertniczemu udało się utrzymać stabilność odwiertu, zwiększyć wydajność produkcji, i zminimalizować koszty operacyjne.

Wśród kluczowych czynników, które przyczyniły się do powodzenia tego projektu, znalazły się m.in:

- Indywidualny projekt perforacji: Wzór perforacji został zoptymalizowany pod kątem charakterystyki formacji.

- Materiał o wysokiej wytrzymałości: Zastosowanie stali o wysokiej wytrzymałości zapewniło, że obudowa wytrzyma wysokie ciśnienie i warunki korozyjne.

- Testowanie dryfu: Wszystkie rury zostały dokładnie przetestowane pod kątem dryfu, aby zapewnić płynny proces instalacji.

8. Przyszłe trendy i innowacje

Przemysł perforowanych rur osłonowych stale się rozwija, z kilkoma pojawiającymi się trendami i innowacjami, które mają na celu poprawę wydajności, bezpieczeństwo, i wydajność.

Technologie inteligentnych obudów

- Integracja czujników i sprzętu monitorującego w rurach osłonowych umożliwi operatorom śledzenie danych w czasie rzeczywistym, takich jak ciśnienie, temperatura, i przepływ płynu, umożliwiając proaktywną konserwację i zoptymalizowaną produkcję.

Zaawansowane materiały

- Naukowcy pracują nad opracowaniem bardziej odpornych na korozję stopów i powłok, aby poprawić trwałość i trwałość perforowanych rur osłonowych w trudnych warunkach.

10. Kluczowe kwestie przy wyborze perforowanych rur osłonowych

Wybór odpowiedniej perforowanej rury osłonowej do odwiertu ropy lub gazu ma kluczowe znaczenie dla powodzenia operacji wiertniczych. Chociaż ogólne specyfikacje perforowanych rur osłonowych spełniają określone standardy, Aby mieć pewność, że wybrana rura zapewni optymalną wydajność, należy wziąć pod uwagę kilka czynników. Poniżej znajdują się najważniejsze uwagi:

A. Charakterystyka formacji

Rodzaj formacji, w której wiercony jest odwiert, odgrywa znaczącą rolę w określaniu specyfikacji perforowanej rury osłonowej. Czynniki takie jak porowatość formacji, przepuszczalność, i ciśnienie mogą mieć wpływ na wybór materiału rury, rozmiar perforacji, i wzór. Na przykład:

- Formacje piaszczyste lub niestabilne: Jeśli formacja jest piaszczysta lub podatna na zawalenia się, może być konieczne wybranie rury osłonowej o solidniejszej konstrukcji i większych perforacjach, aby ułatwić lepszy przepływ i zachować integralność strukturalną.

- Formacje wysokiego ciśnienia: Do głębokich studni lub formacji pod wysokim ciśnieniem, materiał rury musi wytrzymać ciśnienie bez uszkodzenia. W takich przypadkach zwykle stosuje się stal lub stopy o wysokiej wytrzymałości.

B. Cóż, głębokość i rozmiar

Głębokość i wielkość odwiertu to także istotne czynniki, które należy wziąć pod uwagę przy wyborze perforowanych rur osłonowych. Rura osłonowa musi być dostosowana do głębokości odwiertu, aby zapewnić jej odporność na ekstremalne warunki ciśnienia i temperatury występujące w głębokich studniach. Podobnie, średnica wewnętrzna obudowy musi być odpowiednio dobrana, aby uwzględnić oczekiwane natężenie przepływu i warunki ciśnieniowe panujące w odwiercie.

| Namysł | Wpływ na selekcję |

|---|---|

| Cóż, głębokość | Głębsze studnie wymagają grubszej obudowy o odporności na wysokie ciśnienie. |

| Cóż, rozmiar | Średnica obudowy musi być odpowiednio dobrana do oczekiwanego natężenia przepływu i charakterystyki formowania. |

C. Odporność na korozję

Na wielu polach naftowych i gazowych, Środowisko, w którym używane są rury osłonowe, może być silnie korozyjne, zwłaszcza na morzu, głęboka woda, lub pola kwaśnego gazu. W rezultacie, wybór perforowanych rur osłonowych o doskonałej odporności na korozję jest niezbędny, aby zapewnić ich trwałość i zminimalizować koszty konserwacji.

W takich środowiskach powszechnie stosuje się materiały takie jak stal nierdzewna lub stopy specjalne. Powłoki i zabiegi antykorozyjne, takie jak cynkowanie lub powłoka epoksydowa, są często stosowane w celu dalszej ochrony obudowy przed korozją.

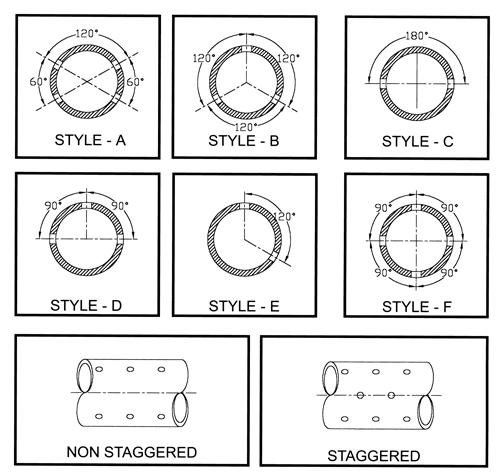

d. Wzór i rozmiar perforacji

Wzór i wielkość perforacji w rurze osłonowej są niezbędne do osiągnięcia optymalnej wydajności produkcyjnej. Odstępy pomiędzy perforacjami, ich rozmiar, a ogólny projekt układu otworów bezpośrednio wpływa na wydajność przepływu płynu ze zbiornika do odwiertu. Niektóre z kluczowych kwestii dotyczących wzoru perforacji obejmują:

- Rozstaw: Odstępy pomiędzy perforacjami muszą być starannie zaprojektowane, aby zapewnić wystarczający przepływ płynu bez naruszania integralności osłony.

- Rozmiar: Większe perforacje zazwyczaj pozwalają na wyższe prędkości przepływu, ale zbyt duży otwór może prowadzić do uszkodzeń formacji lub problemów z gromadzeniem się zanieczyszczeń.

- Wzór: Różne formacje mogą wymagać różnych wzorów perforacji. Typowy wzór jest przesunięty, co zapewnia równomierne rozprowadzenie płynu formacyjnego w rurze osłonowej.

e. Zgodność ze standardami branżowymi

Bardzo ważne jest, aby perforowane rury osłonowe spełniały odpowiednie normy branżowe. Amerykański Instytut Naftowy (API) jest wiodącym organem wyznaczającym standardy dla perforowanych rur osłonowych. Standardy API, takie jak API 5CT i API 5B, obejmują specyfikacje techniczne i wymagania dotyczące badań rur osłonowych. Certyfikat API rur gwarantuje ich jakość, bezpieczeństwo, i wydajność.

F. Testowanie znoszenia i kontrola jakości

Przed instalacją, perforowane rury osłonowe poddawane są rygorystycznym testom na unoszenie się. Badanie dryfu polega na sprawdzeniu wewnętrznej średnicy rury osłonowej, aby upewnić się, że mieści się ona w dopuszczalnych granicach tolerancji. Rury, które nie przejdą testów na unoszenie się, mogą powodować problemy podczas instalacji, co prowadzi do opóźnień i wzrostu kosztów. Środki kontroli jakości, takie jak inspekcje wizualne i badania nieniszczące (Badania NDT), upewnić się, że rury osłonowe są wolne od wad, takich jak pęknięcia, doły, lub słabe punkty.

| Namysł | Wpływ na selekcję |

|---|---|

| Odporność na korozję | Określa przydatność materiału do trudnych warunków (np., przybrzeżne lub kwaśne złoża gazu). |

| Testowanie dryfu | Zapewnia zgodność wewnętrznej średnicy obudowy z tolerancją i umożliwia prawidłowy montaż. |

| Zgodność ze standardami | Gwarantuje, że rury osłonowe odpowiadają specyfikacjom API, zapewniając wysoką wydajność i bezpieczeństwo. |

11. Względy środowiskowe i regulacyjne

Czynniki środowiskowe i wymagania prawne są coraz ważniejsze w projektowaniu, produkcja, i montaż perforowanych rur osłonowych. Operatorzy muszą wziąć pod uwagę wpływ swojej działalności na środowisko, szczególnie w obszarach wrażliwych, takich jak obszary morskie, nadbrzeżny, i pola głębinowe.

Kluczowe względy środowiskowe:

- Aktywność sejsmiczna: Na obszarach narażonych na trzęsienia ziemi, rury osłonowe muszą być w stanie wytrzymać naprężenia sejsmiczne, aby zapobiec uszkodzeniom i wyciekom cieczy.

- Ochrona wód i gleb: Prawidłowy montaż osłonki gwarantuje, że płyny produkcyjne nie zanieczyszczają otaczającej wody ani gleby, utrzymanie bezpieczeństwa ekologicznego.

- Zrównoważony rozwój i emisje: Nowe technologie, łącznie z wychwytywaniem i składowaniem dwutlenku węgla (CCS), wymagają bardziej zrównoważonych rozwiązań obudów, które minimalizują emisję do środowiska podczas instalacji i eksploatacji.

Wymagania regulacyjne, takie jak lokalne przepisy dotyczące ochrony środowiska i standardy międzynarodowe, należy przestrzegać, aby mieć pewność, że perforowane rury osłonowe nadają się do konkretnych projektów. Firmy mogą być zmuszone do uzyskania dodatkowych certyfikatów lub zezwoleń, szczególnie podczas pracy w obszarach wrażliwych ekologicznie.

12. Względy kosztowe przy wyborze perforowanej rury osłonowej

Natomiast perforowane rury osłonowe mają wiele zalet, stanowią one również znaczącą inwestycję. Koszt perforowanych rur osłonowych może się znacznie różnić w zależności od kilku czynników, takie jak materiał, rozmiar, wzór perforacji, i głębokość studni.

Czynniki wpływające na koszt:

- Koszty materiałów: Stal i stopy o wysokiej wytrzymałości są droższe niż standardowa stal węglowa.

- Dostosowywanie: Niestandardowe rozmiary lub wzory perforacji mogą zwiększać koszty produkcji, zwłaszcza do zastosowań niestandardowych.

- Transport i obsługa: Logistyka transportu rur osłonowych do odległych lokalizacji, szczególnie miejsca na morzu, może być kosztowne.

Jednakże, ważne jest, aby spojrzeć na koszt perforowanych rur osłonowych w kontekście ich długoterminowej wartości. Odpowiednio dobrane i zamontowane perforowane rury osłonowe mogą znacznie skrócić czas przestojów operacyjnych, zwiększyć wydajność produkcji, i zapobiegać kosztownym problemom związanym ze środowiskiem lub integralnością odwiertu.

13. Najlepsze praktyki dotyczące instalacji i konserwacji

Właściwy montaż i bieżąca konserwacja perforowanych rur osłonowych są niezbędne dla maksymalizacji ich żywotności i zapewnienia sprawnego funkcjonowania odwiertu.

Najlepsze praktyki instalacyjne:

- Kontrola przed instalacją: Przed instalacją, dokładnie sprawdzić rury osłonowe pod kątem uszkodzeń, pęknięcia, lub uszkodzenie. Wszystkie rury powinny przejść testy dryfu, aby zapewnić prawidłowe dopasowanie.

- Prawidłowe wyrównanie: Podczas instalacji, upewnić się, że rury osłonowe są prawidłowo ustawione, aby zapobiec nieprawidłowemu ułożeniu lub zgięciu, co mogłoby mieć wpływ na wydajność.

- Integralność uszczelnienia: Właściwe uszczelnienie wokół rury osłonowej ma kluczowe znaczenie dla zapobiegania wyciekom i utrzymania integralności studni.

Najlepsze praktyki konserwacji:

- Rutynowe inspekcje: Regularnie sprawdzaj obudowę pod kątem oznak korozji, nosić , lub zatory w perforacjach.

- Czyszczenie: Okresowo czyść perforacje, aby zapobiec gromadzeniu się zanieczyszczeń, które mogłyby zmniejszyć przepływ płynu.

- Monitorowanie ciśnienia: Monitoruj ciśnienie w odwiercie, aby wcześnie wykryć wszelkie potencjalne problemy z działaniem obudowy.

14. Perspektywy na przyszłość i postęp technologiczny

W miarę rozwoju przemysłu naftowego i gazowego, podobnie jak technologie stosowane przy produkcji perforowanych rur osłonowych. Przyszły postęp może prowadzić do jeszcze większej trwałości, wydajny, i zrównoważone rozwiązania. Oto niektóre obszary, w których możemy spodziewać się innowacji:

Inteligentne rury osłonowe:

- Integracja czujników: Perforowane rury osłonowe mogą być wyposażone w czujniki do pomiaru przepływu płynu, ciśnienie, temperatura, a nawet korozję w czasie rzeczywistym. Pozwoliłoby to na dokładniejsze monitorowanie i konserwację predykcyjną.

Zaawansowane materiały:

- Nanopowłoki: Naukowcy pracują nad zastosowaniem zaawansowanych nanopowłok do rur osłonowych, aby poprawić ich odporność na korozję, nosić , i skalowanie.

- Materiały kompozytowe: Opracowanie materiałów kompozytowych na rury osłonowe może zapewnić lżejsze, silniejszy, i bardziej opłacalne alternatywy dla tradycyjnych rur stalowych.

Automatyka i robotyka w montażu obudów:

- Zrobotyzowane systemy wiertnicze: Systemy robotyczne mogłyby zautomatyzować proces instalacji rur osłonowych, zwiększenie dokładności i szybkości przy jednoczesnym zmniejszeniu potrzeby interwencji człowieka w niebezpiecznych środowiskach.

15. Wniosek

Perforowane rury osłonowe są niezbędne w przemyśle naftowym i gazowym, zapewnienie bezpiecznego i wydajnego wydobycia ropy naftowej, gaz, i wodę ze studni. Dzięki zastosowaniu zaawansowanych technologii produkcyjnych, takie jak automatyczna tokarka wiertarska z 72 otworami, rury te są produkowane zgodnie z rygorystycznymi normami branżowymi, dostarczanie operatorom niezawodnych rozwiązań odpowiadających ich potrzebom wiertniczym.

Wybór odpowiedniej perforowanej rury osłonowej wymaga dokładnego rozważenia takich czynników, jak charakterystyka formowania, głębokość studni, wytrzymałość materiału, odporność na korozję, i wymagania regulacyjne. Jeśli zostanie prawidłowo wybrany i zainstalowany, perforowane rury osłonowe mogą znacznie zwiększyć wydajność produkcji, zapewnić integralność odwiertu, i minimalizować wpływ na środowisko.

W miarę postępu technologicznego, przyszłość perforowanych rur osłonowych wygląda obiecująco, z innowacjami w zakresie inteligentnych czujników, Materiałów, i automatyzacja obiecujące dalszą poprawę wydajności i zmniejszenie kosztów operacyjnych.

Często zadawane pytania

Pytanie 7: Jak długo wytrzymują eksploatację perforowane rury osłonowe?? A7: Żywotność perforowanych rur osłonowych zależy od takich czynników, jak materiał, Warunki środowiskowe, i konserwacja. Ogólnie, mogą trwać 20-30 lat przy prawidłowej instalacji i konserwacji.

Pytanie 8: Czy perforowane rury osłonowe można stosować w odwiertach na morzu?? A8: Tak, perforowane rury osłonowe są szeroko stosowane w operacjach wiertniczych na morzu. Zostały specjalnie zaprojektowane, aby wytrzymać trudne warunki, takie jak wysokie ciśnienie, środowiska korozyjne, i aktywność sejsmiczna.

Pytanie 9: Co się stanie, jeśli perforowane rury osłonowe nie zostaną prawidłowo zainstalowane? A9: Nieprawidłowa instalacja może prowadzić do problemów z integralnością odwiertu, takie jak wyciek, załamanie obudowy, lub niezapewnienie prawidłowego przepływu ropy i gazu. Może to skutkować stratami w produkcji, zwiększone koszty, i zagrożenia bezpieczeństwa.