Indukcyjne gięcie rur

Co to jest zginanie indukcyjne?

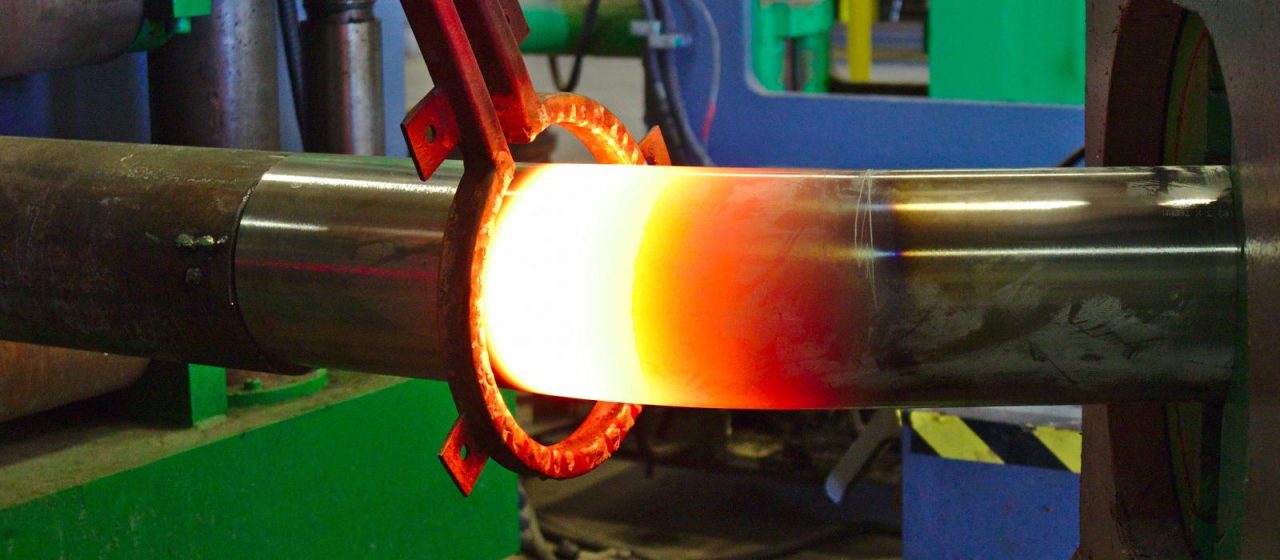

Gięcie indukcyjne to precyzyjna i wydajna metoda gięcia rur z wykorzystaniem miejscowego ogrzewania. Technika ta wykorzystuje cewkę elektryczną do generowania pola elektromagnetycznego, które podgrzewa określony odcinek rury. Gdy materiał osiągnie odpowiednią temperaturę, jest przeciągany przez mechanizm zginający, aby uzyskać pożądany kąt i promień. Ogrzana część jest następnie szybko schładzana, zazwyczaj przy użyciu hartowania wodą lub powietrzem, aby ustawić zagięcie na miejscu.

Jakiego materiału można użyć?

Gięcie indukcyjne można zastosować do szerokiej gamy materiałów, w tym:

- Stal węglowa: Powszechnie stosowane w budownictwie, rurociągi, i produkcja.

- Stal nierdzewna: Preferowany w gałęziach przemysłu wymagających odporności na korozję, takich jak przetwórstwo żywności i farmaceutyka.

- Stali stopowej: Używany do zastosowań o dużej wytrzymałości, w tym sektor lotniczy i motoryzacyjny.

- Aluminium: Wybrany ze względu na lekkość i stosowany w transporcie i zastosowaniach konstrukcyjnych.

- Miedź i stopy miedzi: Stosowany w instalacjach wodno-kanalizacyjnych, elektryczny, i systemy HVAC.

- Tytan: Zatrudniony w przemyśle lotniczym, urządzenia medyczne, i wysokowydajne zastosowania inżynieryjne.

Wszechstronność kompatybilności materiałowej sprawia, że gięcie indukcyjne nadaje się do różnorodnych potrzeb przemysłowych.

Dlaczego warto stosować gięcie indukcyjne?

Gięcie indukcyjne ma kilka zalet w porównaniu z tradycyjnymi metodami gięcia:

- Precyzja i dokładność: Miejscowe ogrzewanie zapewnia minimalne odkształcenia i wysoką precyzję w osiąganiu pożądanego kąta i promienia zgięcia.

- Efektywność: Proces jest szybki, skrócenie czasu produkcji i zwiększenie wydajności.

- Jakość: Gięcie indukcyjne zapewnia gładkość, łuki bez zmarszczek przy minimalnym pocienieniu lub spłaszczeniu ścianek rur.

- Wszechstronność: Nadaje się do szerokiej gamy materiałów i rozmiarów rur.

- Opłacalne: Zmniejsza potrzebę spawania i wytwarzania wielu segmentów, obniżenie kosztów pracy i materiałów.

- Zmniejszone naprężenia szczątkowe: Kontrolowany proces ogrzewania i chłodzenia minimalizuje naprężenia szczątkowe, zwiększenie integralności strukturalnej giętych rur.

- Korzyści dla środowiska: Proces jest energooszczędny i można go przeprowadzić przy minimalnych ilościach odpadów i emisji.

Niektóre z głównych zalet gięcia indukcyjnego obejmują:

- Wysoka precyzja: Gięcie indukcyjne pozwala na wąskie tolerancje i powtarzalną dokładność, niezbędne do zastosowań krytycznych.

- Gładkie zakręty: Technika ta zapewnia gładkość, estetyczne zagięcia, bez zmarszczek i załamań.

- Integralność materialna: Zachowuje właściwości mechaniczne i strukturę metalurgiczną materiału.

- Elastyczność w projektowaniu: Umożliwia uzyskanie skomplikowanych geometrii gięcia, które są trudne do osiągnięcia innymi metodami.

- Zmniejszone spawanie: Zmniejsza potrzebę stosowania połączeń spawanych, które mogą być słabymi punktami rurociągu.

- Oszczędności: Niższe koszty pracy i materiałów ze względu na mniejsze wymagania dotyczące spawania i produkcji.

- Efektywność czasowa: Krótszy czas produkcji w porównaniu do tradycyjnych metod gięcia.

- Bezpieczeństwo: Proces jest bezpieczniejszy dla operatorów ze względu na kontrolowane środowisko grzewcze.

Niektóre z najczęstszych branż, w których potrzebne jest gięcie indukcyjne, to::

- Olej i gaz: Szeroko stosowane przy budowie rurociągów i zastosowaniach offshore do gięcia rur pod precyzyjnym kątem.

- Wytwarzanie energii: Kluczowe znaczenie przy produkcji rurociągów i przewodów dla energetyki jądrowej, termiczny, i elektrownie wodne.

- Automobilowy: Niezbędny przy produkcji układów wydechowych, klatki bezpieczeństwa, i elementy konstrukcyjne.

- Lotnictwo: Stosowane do tworzenia skomplikowanych systemów rurowych i elementów konstrukcyjnych wymagających dużej precyzji i wytrzymałości.

- Budowa: Stosowane przy tworzeniu elementów konstrukcyjnych, poręcze, i cechy architektoniczne.

- Okrętownictwo: Wykorzystywany do formowania rur i przewodów do zastosowań morskich, łącznie z układami balastowymi i układami wydechowymi silnika.

- HVAC: Gięcie indukcyjne służy do produkcji kanałów i systemów rurowych do ogrzewania, wentylacja, i klimatyzacja.

- Żywność i napoje: Zatrudniony przy tworzeniu systemów rurociągów sanitarnych wymagających gładkości, czyste zakręty.

- Farmaceutyki: Stosowany w produkcji systemów rurowych wymagających wysokich standardów czystości.

- Przetwarzanie chemiczne: Stosowany przy tworzeniu rurociągów i urządzeń przetwórczych, które muszą wytrzymać środowiska korozyjne.

Szczegółowy przegląd zginania indukcyjnego

1. Opis procesu

Gięcie indukcyjne obejmuje kilka kluczowych etapów:

- Ogrzewanie: Rura lub rurka jest umieszczona w cewce indukcyjnej, który wytwarza pole elektromagnetyczne. Pole to indukuje prądy wirowe w materiale, powodując jego szybkie i równomierne nagrzewanie wzdłuż docelowej sekcji.

- Zginanie: Gdy materiał osiągnie żądaną temperaturę (zazwyczaj od 800°C do 1000°C dla stali), jest przeciągany przez ramię gnące lub system rolek, które przykładają siłę wymaganą do uzyskania zagięcia.

- Chłodzenie: Wygięty odcinek jest natychmiast hartowany wodą lub powietrzem, który szybko chłodzi materiał i ustala zgięcie. To szybkie ochłodzenie

Stosowanie pali rurowych do budowy fundamentów jest od wielu lat popularnym wyborem. Pale rurowe służą do przenoszenia obciążenia konstrukcji na głębokość, bardziej stabilna warstwa gleby lub skały.

Zalety kratownic rurowych Zastosowanie kratownic rurowych w budownictwie ma kilka znaczących zalet: Wytrzymałość i nośność: Kratownice rurowe słyną z wysokiego stosunku wytrzymałości do masy. Połączone ze sobą rury równomiernie rozkładają obciążenia, co daje solidną i niezawodną konstrukcję. Pozwala to na budowę dużych rozpiętości bez konieczności stosowania nadmiernych słupów lub belek podpierających.

Norma dotycząca rur bez szwu transportujących płyn zależy od kraju lub regionu, w którym się znajdujesz, jak również konkretne zastosowanie. Jednakże, niektóre szeroko stosowane międzynarodowe standardy dotyczące rur bez szwu przenoszących ciecz: ASTM A106: Jest to standardowa specyfikacja dla rur bez szwu ze stali węglowej do pracy w wysokich temperaturach w Stanach Zjednoczonych. Jest powszechnie stosowany w elektrowniach, rafinerie, i innych zastosowaniach przemysłowych, w których występują wysokie temperatury i ciśnienia. Obejmuje rury w klasie A, B, i C, o różnych właściwościach mechanicznych w zależności od gatunku. API 5L: Jest to standardowa specyfikacja rur przewodowych stosowanych w przemyśle naftowym i gazowym. Obejmuje rury stalowe bez szwu i spawane do systemów transportu rurociągowego, łącznie z rurami do przesyłu gazu, Woda, i olej. Rury API 5L są dostępne w różnych gatunkach, takie jak X42, X52, X60, i X65, w zależności od właściwości materiału i wymagań aplikacji. ASTM A53: Jest to standardowa specyfikacja dla bezszwowych i spawanych rur stalowych czarnych i ocynkowanych ogniowo, stosowanych w różnych gałęziach przemysłu, w tym do zastosowań związanych z transportem płynów. Obejmuje rury w dwóch gatunkach, A i B, o różnych właściwościach mechanicznych i przeznaczeniu. Z 2448 / W 10216: Są to normy europejskie dotyczące rur stalowych bez szwu stosowanych w transporcie cieczy, łącznie z wodą, gaz, i inne płyny. Czytaj więcej

Rury bez szwu do transportu cieczy są zaprojektowane tak, aby były odporne na różne rodzaje korozji, w zależności od użytego materiału i konkretnego zastosowania. Do najpowszechniejszych rodzajów korozji, na które odporne są te rury, zaliczają się:: Jednolita korozja: Jest to najczęstszy rodzaj korozji, gdzie cała powierzchnia rury koroduje równomiernie. Aby wytrzymać tego typu korozję, rury są często wykonane z materiałów odpornych na korozję, takich jak stal nierdzewna lub pokryte powłokami ochronnymi. Korozja galwaniczna: Dzieje się tak, gdy dwa różne metale stykają się ze sobą w obecności elektrolitu, co prowadzi do korozji bardziej aktywnego metalu. Aby zapobiec korozji galwanicznej, rury mogą być wykonane z podobnych metali, lub można je odizolować od siebie za pomocą materiałów izolacyjnych lub powłok. Korozja wżerowa: Wżery to zlokalizowana forma korozji, która pojawia się, gdy małe obszary na powierzchni rury stają się bardziej podatne na atak, co prowadzi do powstania małych jamek. Tego rodzaju korozji można zapobiec, stosując materiały o wysokiej odporności na wżery, takie jak stopy stali nierdzewnej z dodatkiem molibdenu, lub poprzez nałożenie powłok ochronnych. Korozja szczelinowa: Korozja szczelinowa występuje w wąskich przestrzeniach lub szczelinach pomiędzy dwiema powierzchniami, taki Czytaj więcej

Sita drutowe klinowe, znane również jako ekrany z drutu profilowego, są powszechnie stosowane w różnych gałęziach przemysłu ze względu na ich doskonałe możliwości przesiewania. Są zbudowane z drutu w kształcie trójkąta,

2 7/8w J55 K55 Perforowana rura osłonowa studni jest jednym z głównych produktów wykonanych ze stali, można je wykorzystać do wody, olej, pola wiertnicze do odwiertów gazu. Dostępne grubości od 5,51 do 11,18 mm w zależności od głębokości studni klienta i wymaganych właściwości mechanicznych. Zwykle są one wyposażone w połączenie gwintowe, jak NUE lub EUE, który będzie łatwiejszy do zainstalowania na miejscu. Perforowane rury osłonowe o długości 3–12 m są dostępne dla różnych wysokości wiertnic klienta. Średnica otworu i otwarta powierzchnia na powierzchni są również dostosowywane. Popularne średnice otworów to 9 mm, 12mm, 15mm, 16mm, 19mm, itp.