Dobragem de tubos de indução

O que é flexão por indução?

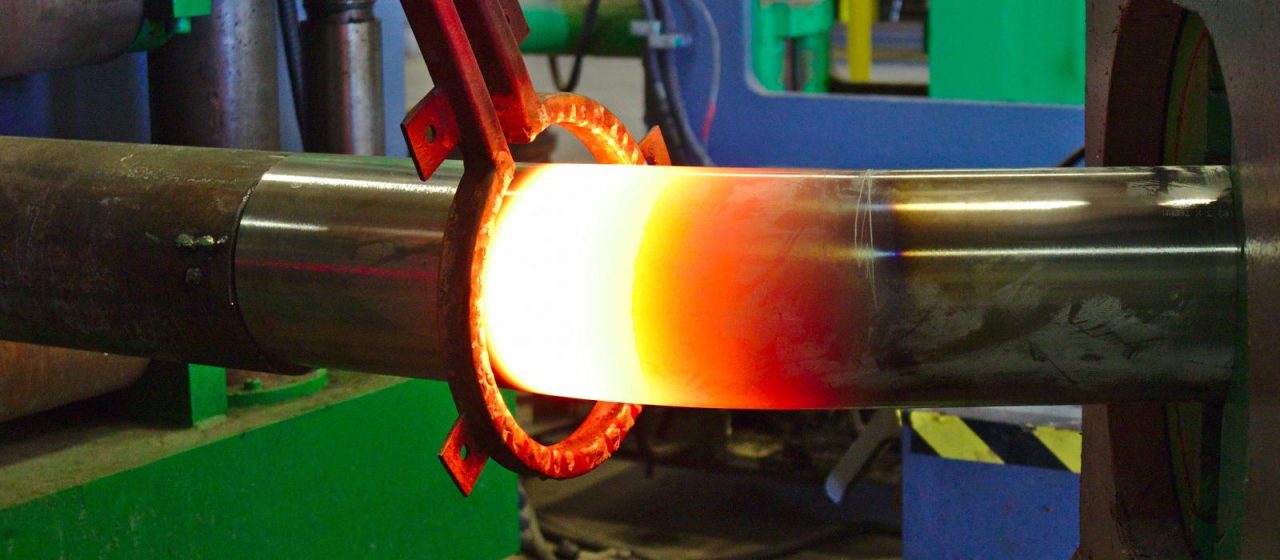

A dobra por indução é um método preciso e eficiente de dobrar tubos usando aquecimento localizado. Esta técnica emprega uma bobina elétrica para gerar um campo eletromagnético que aquece uma seção específica do cano ou tubo.. Quando o material atingir a temperatura apropriada, é desenhado através de um mecanismo de dobra para atingir o ângulo e raio desejados. A seção aquecida é então rapidamente resfriada, normalmente usando água ou têmpera a ar, para definir a curva no lugar.

Que material pode ser usado?

A dobra por indução pode ser aplicada a uma ampla gama de materiais, Incluindo:

- Aço carbono: Comumente usado na construção, oleodutos, e fabricação.

- Aço inoxidável: Preferido em indústrias que exigem resistência à corrosão, como processamento de alimentos e produtos farmacêuticos.

- Liga de aço: Usado para aplicações de alta resistência, incluindo os setores aeroespacial e automotivo.

- Alumínio: Escolhido por suas propriedades de leveza e usado em aplicações estruturais e de transporte.

- Cobre e ligas de cobre: Utilizado em encanamento, elétrico, e sistemas HVAC.

- Titânio: Empregado na indústria aeroespacial, dispositivos médicos, e aplicações de engenharia de alto desempenho.

A versatilidade na compatibilidade de materiais torna a dobra por indução adequada para diversas necessidades industriais.

Por que usar dobra por indução?

A dobra por indução oferece diversas vantagens em relação aos métodos tradicionais de dobra:

- Precisão e exatidão: O aquecimento localizado garante deformação mínima e alta precisão na obtenção do ângulo e raio de curvatura desejados.

- Eficiência: O processo é rápido, reduzindo os tempos de produção e aumentando o rendimento.

- Qualidade: A flexão por indução produz suavidade, curvas sem rugas com afinamento ou achatamento mínimo das paredes do tubo.

- Versatilidade: Adequado para uma ampla variedade de materiais e tamanhos de tubos.

- Custo-beneficio: Reduz a necessidade de soldagem e fabricação de múltiplos segmentos, reduzindo custos de mão de obra e materiais.

- Tensões residuais reduzidas: O processo controlado de aquecimento e resfriamento minimiza tensões residuais, melhorando a integridade estrutural dos tubos dobrados.

- Benefícios ambientais: O processo é energeticamente eficiente e pode ser realizado com o mínimo de desperdício e emissões.

Alguns dos principais benefícios da dobra por indução incluem:

- Alta precisão: A dobra por indução permite tolerâncias restritas e precisão repetível, essencial para aplicações críticas.

- Curvas Suaves: A técnica produz suave, curvas esteticamente agradáveis sem ondulações ou dobras.

- Integridade Material: Mantém as propriedades mecânicas e a estrutura metalúrgica do material.

- Flexibilidade no Design: Permite geometrias de dobra complexas que são difíceis de alcançar com outros métodos.

- Soldagem Reduzida: Diminui a necessidade de juntas soldadas, que podem ser pontos fracos em um pipeline.

- Poupança de custos: Menores custos de mão de obra e materiais devido a menos requisitos de soldagem e fabricação.

- Eficiência de tempo: Tempos de produção mais rápidos em comparação com métodos de dobra tradicionais.

- Segurança: O processo é mais seguro para os operadores devido ao ambiente de aquecimento controlado.

Algumas das indústrias mais comuns onde a dobra por indução é necessária são:

- Óleo e gás: Usado extensivamente na construção de dutos e aplicações offshore para dobrar tubos em ângulos precisos.

- Geração de energia: Crítico na produção de oleodutos e conduítes para energia nuclear, térmico, e usinas hidrelétricas.

- Automotivo: Essencial para a fabricação de sistemas de exaustão, gaiolas de proteção, e componentes estruturais.

- Aeroespacial: Usado para criar sistemas complexos de tubos e componentes estruturais que exigem alta precisão e resistência.

- Construção: Aplicado na criação de elementos estruturais, corrimãos, e características arquitetônicas.

- Construção naval: Utilizado na formação de tubos e conduítes para aplicações marítimas, incluindo sistemas de lastro e escapamentos de motor.

- AVAC: A dobra por indução é usada para fabricar dutos e sistemas de tubulação para aquecimento, ventilação, e ar condicionado.

- Alimentos e Bebidas: Empregado na criação de sistemas de tubulação sanitária que exigem, curvas limpas.

- Produtos farmacêuticos: Usado na produção de sistemas de tubulação que exigem altos padrões de limpeza.

- Processamento Químico: Aplicado na criação de dutos e equipamentos de processamento que devem resistir a ambientes corrosivos.

Visão geral detalhada da flexão por indução

1. Descrição do processo

A flexão por indução envolve várias etapas importantes:

- Aquecimento: O cano ou tubo está posicionado dentro de uma bobina de indução, que gera um campo eletromagnético. Este campo induz correntes parasitas dentro do material, fazendo com que aqueça rápida e uniformemente ao longo da seção alvo.

- Dobra: Quando o material atingir a temperatura desejada (normalmente entre 800°C a 1000°C para aços), é puxado através de um braço dobrável ou sistema de rolos que aplica a força necessária para alcançar a dobra.

- Resfriamento: A seção dobrada é imediatamente temperada com água ou ar, que esfria rapidamente o material e define a curvatura. Este resfriamento rápido

O uso de estacas tubulares na construção de fundações tem sido uma escolha popular há muitos anos.. As estacas tubulares são usadas para transferir a carga de uma estrutura para uma área mais profunda., camada mais estável de solo ou rocha.

Benefícios das treliças de tubos O uso de treliças de tubos na construção oferece várias vantagens notáveis: Força e capacidade de carga: As treliças de tubos são conhecidas por sua alta relação resistência/peso. Os tubos interligados distribuem as cargas uniformemente, resultando em uma estrutura robusta e confiável. Isto permite a construção de grandes vãos sem a necessidade de colunas ou vigas de apoio excessivas.

O padrão para tubos sem costura para transporte de fluidos depende do país ou região em que você está, bem como a aplicação específica. No entanto, alguns padrões internacionais amplamente utilizados para tubos sem costura para transporte de fluidos são: ASTM A106: Esta é uma especificação padrão para tubos de aço carbono sem costura para serviços em altas temperaturas nos Estados Unidos. É comumente usado em usinas de energia, refinarias, e outras aplicações industriais onde estão presentes altas temperaturas e pressões. Abrange tubos em graus A, B, e C, com propriedades mecânicas variáveis dependendo do grau. API 5L: Esta é uma especificação padrão para tubos usados na indústria de petróleo e gás.. Abrange tubos de aço sem costura e soldados para sistemas de transporte por dutos, incluindo tubos para transporte de gás, água, e óleo. Os tubos API 5L estão disponíveis em vários graus, como X42, X52, X60, e X65, dependendo das propriedades do material e dos requisitos de aplicação. ASTM A53: Esta é uma especificação padrão para tubos de aço preto e galvanizado por imersão a quente, sem costura e soldados, usados em vários setores., incluindo aplicações de transporte de fluidos. Cobre tubos em dois graus, A e B, com diferentes propriedades mecânicas e usos pretendidos. DE 2448 / EM 10216: Estas são as normas europeias para tubos de aço sem costura utilizados em aplicações de transporte de fluidos, incluindo água, gás, e outros fluidos. Consulte Mais informação

Os tubos sem costura para transporte de fluidos são projetados para resistir a vários tipos de corrosão, dependendo do material utilizado e da aplicação específica. Alguns dos tipos mais comuns de corrosão aos quais esses tubos são projetados para resistir incluem: Corrosão uniforme: Este é o tipo mais comum de corrosão, onde toda a superfície do tubo corrói uniformemente. Para resistir a este tipo de corrosão, os tubos geralmente são feitos de materiais resistentes à corrosão, como aço inoxidável ou revestido com revestimentos protetores. Corrosão galvânica: Isso ocorre quando dois metais diferentes estão em contato um com o outro na presença de um eletrólito., levando à corrosão do metal mais ativo. Para evitar corrosão galvânica, tubos podem ser feitos de metais semelhantes, ou podem ser isolados uns dos outros usando materiais isolantes ou revestimentos. Corrosão localizada: Pitting é uma forma localizada de corrosão que ocorre quando pequenas áreas na superfície do tubo se tornam mais suscetíveis ao ataque, levando à formação de pequenas covas. Este tipo de corrosão pode ser evitado usando materiais com alta resistência à corrosão., como ligas de aço inoxidável com adição de molibdênio, ou aplicando revestimentos protetores. Corrosão intersticial: A corrosão em fendas ocorre em espaços estreitos ou lacunas entre duas superfícies, tal Consulte Mais informação

Telas de arame em cunha, também conhecidas como telas de arame de perfil, são comumente usados em vários setores por suas capacidades de triagem superiores. Eles são construídos com arame de formato triangular,

2 7/8no tubo de revestimento de poço perfurado J55 K55 é um dos principais produtos de aço inoxidável, eles podem ser usados para água, óleo, campos de perfuração de poços de gás. As espessuras podem ser fornecidas de 5,51 a 11,18 mm com base na profundidade do poço do cliente e nas propriedades mecânicas exigidas. Normalmente eles são fornecidos com conexão de rosca, como NUE ou EUE, que será mais fácil de instalar no local. O comprimento de tubos de revestimento perfurados de 3 a 12 m está disponível para diferentes alturas de plataformas de perfuração do cliente. O diâmetro do furo e a área aberta na superfície também são personalizados. Os diâmetros de furo populares são 9mm, 12milímetros, 15milímetros, 16milímetros, 19milímetros, etc..