Induction Pipe Bending

Uốn cảm ứng là gì?

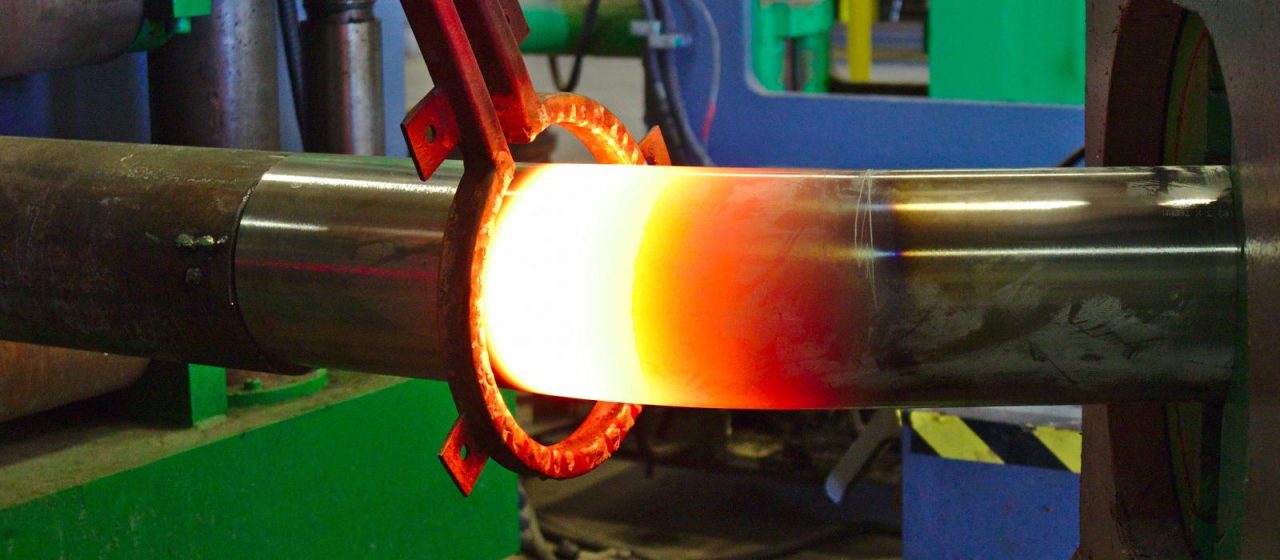

Induction bending is a precise and efficient method of bending pipes and tubes using localized heating. This technique employs an electric coil to generate an electromagnetic field that heats a specific section of the pipe or tube. Once the material reaches the appropriate temperature, it is drawn through a bending mechanism to achieve the desired angle and radius. The heated section is then rapidly cooled, typically using water or air quenching, to set the bend in place.

What Material Can Be Used?

Induction bending can be applied to a wide range of materials, bao gồm:

- Thép carbon: Commonly used in construction, đường ống, và sản xuất.

- Thép không gỉ: Preferred in industries requiring corrosion resistance, such as food processing and pharmaceuticals.

- Thép hợp kim: Used for high-strength applications, including aerospace and automotive sectors.

- Nhôm: Chosen for its lightweight properties and used in transportation and structural applications.

- Copper and Copper Alloys: Utilized in plumbing, electrical, và hệ thống HVAC.

- Titan: Employed in aerospace, medical devices, and high-performance engineering applications.

The versatility in material compatibility makes induction bending suitable for diverse industrial needs.

Why Use Induction Bending?

Induction bending offers several advantages over traditional bending methods:

- Precision and Accuracy: The localized heating ensures minimal deformation and high precision in achieving the desired bend angle and radius.

- Hiệu quả: The process is fast, reducing production times and increasing throughput.

- Chất lượng: Induction bending produces smooth, wrinkle-free bends with minimal thinning or flattening of the pipe walls.

- Tính linh hoạt: Suitable for a wide range of materials and pipe sizes.

- Hiệu quả về chi phí: Reduces the need for welding and fabrication of multiple segments, lowering labor and material costs.

- Reduced Residual Stresses: The controlled heating and cooling process minimizes residual stresses, enhancing the structural integrity of the bent pipes.

- Lợi ích môi trường: The process is energy-efficient and can be performed with minimal waste and emissions.

Some of the Main Benefits of Induction Bending Include:

- High Precision: Induction bending allows for tight tolerances and repeatable accuracy, essential for critical applications.

- Smooth Bends: The technique produces smooth, aesthetically pleasing bends without ripples or kinks.

- Material Integrity: Maintains the mechanical properties and metallurgical structure of the material.

- Tính linh hoạt trong thiết kế: Enables complex bending geometries that are difficult to achieve with other methods.

- Reduced Welding: Decreases the need for weld joints, which can be points of weakness in a pipeline.

- Tiết kiệm chi phí: Lower labor and material costs due to fewer welding and fabrication requirements.

- Time Efficiency: Faster production times compared to traditional bending methods.

- Sự an toàn: The process is safer for operators due to the controlled heating environment.

Some of the Most Common Industries Where Induction Bending is Needed Are:

- Dầu khí: Used extensively in pipeline construction and offshore applications for bending pipes to precise angles.

- Power Generation: Critical in the production of pipelines and conduits for nuclear, thermal, and hydroelectric power plants.

- Automotive: Essential for manufacturing exhaust systems, roll cages, and structural components.

- Aerospace: Used to create complex tubing systems and structural components that require high precision and strength.

- Sự thi công: Applied in the creation of structural elements, handrails, and architectural features.

- Shipbuilding: Utilized in forming pipes and conduits for marine applications, including ballast systems and engine exhausts.

- HVAC: Induction bending is used to manufacture ductwork and piping systems for heating, thông gió, and air conditioning.

- Đồ ăn và đồ uống: Employed in creating sanitary piping systems that require smooth, clean bends.

- Pharmaceuticals: Used in the production of piping systems that require high cleanliness standards.

- Xử lý hóa chất: Applied in the creation of pipelines and processing equipment that must withstand corrosive environments.

Detailed Overview of Induction Bending

1. Process Description

Induction bending involves several key steps:

- Heating: The pipe or tube is positioned within an induction coil, which generates an electromagnetic field. This field induces eddy currents within the material, causing it to heat up rapidly and uniformly along the targeted section.

- Uốn: Once the material reaches the desired temperature (typically between 800°C to 1000°C for steels), it is drawn through a bending arm or roller system that applies the required force to achieve the bend.

- Cooling: The bent section is immediately quenched using water or air, which rapidly cools the material and sets the bend. This rapid cooling

Việc sử dụng cọc ống trong thi công nền móng là lựa chọn phổ biến trong nhiều năm qua. Cọc ống được sử dụng để chuyển tải trọng của công trình xuống phần sâu hơn, lớp đất hoặc đá ổn định hơn.

Lợi ích của giàn ống Việc sử dụng giàn ống trong xây dựng mang lại một số lợi ích đáng chú ý: Sức mạnh và khả năng chịu tải: Giàn ống nổi tiếng với tỷ lệ cường độ trên trọng lượng cao. Các đường ống kết nối với nhau phân bổ tải trọng đồng đều, dẫn đến một cấu trúc vững chắc và đáng tin cậy. Điều này cho phép xây dựng các nhịp lớn mà không cần cột hoặc dầm đỡ quá mức..

Tiêu chuẩn cho đường ống liền mạch truyền chất lỏng tùy thuộc vào quốc gia hoặc khu vực bạn đang ở, cũng như ứng dụng cụ thể. Tuy nhiên, Một số tiêu chuẩn quốc tế được sử dụng rộng rãi cho các ống liền mạch truyền chất lỏng là: ASTM A106: Đây là thông số kỹ thuật tiêu chuẩn cho ống thép carbon liền mạch dùng cho dịch vụ nhiệt độ cao tại Hoa Kỳ. Nó thường được sử dụng trong các nhà máy điện, nhà máy lọc dầu, và các ứng dụng công nghiệp khác nơi có nhiệt độ và áp suất cao. Nó bao gồm các đường ống ở cấp A, B, và C, với các tính chất cơ học khác nhau tùy thuộc vào cấp. API 5L: Đây là thông số kỹ thuật tiêu chuẩn cho đường ống dùng trong ngành dầu khí. Nó bao gồm các ống thép liền mạch và hàn cho hệ thống vận chuyển đường ống, bao gồm cả ống dẫn khí, Nước, và dầu. Ống API 5L có nhiều loại khác nhau, chẳng hạn như X42, X52, X60, và X65, tùy thuộc vào đặc tính vật liệu và yêu cầu ứng dụng. ASTM A53: Đây là thông số kỹ thuật tiêu chuẩn cho ống thép mạ kẽm nhúng nóng và đen liền mạch và hàn được sử dụng trong các ngành công nghiệp khác nhau, bao gồm các ứng dụng truyền tải chất lỏng. Nó bao gồm các đường ống ở hai cấp, A và B, với các tính chất cơ học khác nhau và mục đích sử dụng khác nhau. TỪ 2448 / TRONG 10216: Đây là những tiêu chuẩn Châu Âu dành cho ống thép liền mạch được sử dụng trong các ứng dụng truyền tải chất lỏng, bao gồm cả nước, khí ga, và các chất lỏng khác. Đọc thêm

Ống liền mạch truyền chất lỏng được thiết kế để chống lại các loại ăn mòn khác nhau tùy thuộc vào vật liệu được sử dụng và ứng dụng cụ thể. Một số loại ăn mòn phổ biến nhất mà các đường ống này được thiết kế để chống lại bao gồm: Ăn mòn đồng đều: Đây là loại ăn mòn phổ biến nhất, nơi toàn bộ bề mặt của ống bị ăn mòn đồng đều. Để chống lại loại ăn mòn này, ống thường được làm bằng vật liệu chống ăn mòn, chẳng hạn như thép không gỉ hoặc được lót bằng lớp phủ bảo vệ. Sự ăn mòn điện: Điều này xảy ra khi hai kim loại khác nhau tiếp xúc với nhau với sự có mặt của chất điện phân, dẫn đến sự ăn mòn kim loại hoạt động mạnh hơn. Để ngăn chặn sự ăn mòn điện, ống có thể được làm bằng kim loại tương tự, hoặc chúng có thể được cách ly với nhau bằng vật liệu cách điện hoặc lớp phủ. Ăn mòn rỗ: Rỗ là một dạng ăn mòn cục bộ xảy ra khi các khu vực nhỏ trên bề mặt đường ống trở nên dễ bị tấn công hơn, dẫn đến sự hình thành các hố nhỏ. Loại ăn mòn này có thể được ngăn chặn bằng cách sử dụng vật liệu có khả năng chống rỗ cao, chẳng hạn như hợp kim thép không gỉ có thêm molypden, hoặc bằng cách áp dụng lớp phủ bảo vệ. Đường nứt ăn mòn: Ăn mòn kẽ hở xảy ra ở những không gian hẹp hoặc khoảng trống giữa hai bề mặt, như là Đọc thêm

Màn hình dây nêm, còn được gọi là màn hình dây hồ sơ, thường được sử dụng trong các ngành công nghiệp khác nhau nhờ khả năng sàng lọc vượt trội. Chúng được làm từ dây hình tam giác,

2 7/8trong ống vỏ giếng đục lỗ J55 K55 là một trong những sản phẩm chủ yếu của chúng tôi bằng thép, chúng có thể được sử dụng cho nước, dầu, mỏ khoan giếng khí. Độ dày có thể được cung cấp từ 5,51-11,18mm dựa trên độ sâu giếng của khách hàng và các đặc tính cơ học cần thiết. Thông thường chúng được cung cấp kết nối luồng, như NUE hoặc EUE, sẽ dễ dàng hơn để cài đặt tại trang web. Chiều dài của ống vỏ đục lỗ 3-12m có sẵn cho các chiều cao giàn khoan khác nhau của khách hàng. Đường kính lỗ và diện tích mở trên bề mặt cũng được tùy chỉnh. Đường kính lỗ phổ biến là 9mm, 12mm, 15mm, 16mm, 19mm, vân vân.